Содержание

- 1 Шаг 1. Проверка токарного станка перед пуском

- 2 Шаг 2. Управление шпинделем.

- 3 Шаг 3. Управление подачей токарного станка

- 4 Шаг 4. Управление механическими подачами

- 5 Шаг №5. Ускоренная подача токарного станка

- 6 Управление задней бабкой токарного станка

- 7 Управление резцедержателем

- 8 Неисправности токарного станка

Наладка и настройка токарного станка производится с целью подготовки оборудования к выполнению заданной работы. Наладка станка состоит в правильной установке и закреплении режущего инструмента в соответствующих приспособлениях на станке, в установке и закреплении заготовки непосредственно на станке или в приспособлении, в смазке станка перед его пуском, в подводе смазочно-охлаждающей жидкости и в выполнении некоторых других подготовительных операций.

Настройка токарного станка состоит в его кинематической подготовке для выполнения обработки заготовки в соответствии с выбранным или заданным режимом резания. Для этого настраивают кинематические цепи станка, устанавливая в должные Положения органы управления скоростями главного движения и движения подачи. Нередко для этого предварительно подсчитывают необходимые передаточные отношения настраиваемых цепей, затем устанавливают эти отношения с помощью рукояток коробки скоростей и коробки подач, переключением числа оборотов регулируемого электродвигателя, установкой соответствующих зубчатых колес, сменных кулачков, копиров и т. д.

В общем случае для настройки токарно винторезного станка требуется расчетное определение:

- передаточного отношения органа настройки скоростной цепи — для получения заданного числа оборотов шпинделя;

- передаточного отношения органа настройки цепи подач для осуществления заданной подачи или заданного шага нарезаемой резьбы.

Настройка скоростной цепи современных токарных станков не требует каких-либо расчетов и состоит в переключении рукояток коробки скоростей (см. Токарный станок по металлу: назначение, компоновка, параметры, 1 и 5 на рис. 2) в положения, соответствующие требуемому числу оборотов шпинделя. Для сокращения затраты времени на переключения на станках имеются таблицы, указывающие, при каком положении рукояток получается каждое из чисел оборотов. При бесступенчатом регулировании скорость вращения шпинделя указывается стрелочным прибором.

Движение подачи при токарной обработке сообщается ходовым валиком каретке суппорта или его поперечным салазкам. Требуемая величина подачи на один оборот шпинделя устанавливается переключением рукояток без каких-либо расчетов. Величины возможных подач предварительно вычислены и оформлены в виде таблиц, облегчающих процесс переключений. Механизм подачи, например токарного станка 1К62, дает 42 различные продольные подачи в пределах 0,07 — 4,16 мм/об и столько же поперечных в пределах 0,035 — 2,08 мм/об шпинделя.

При нарезании резьб используют оба органа настройки — коробку подач и гитару сменных колес, которая перестраивается только при изменении вида нарезаемых резьб (табл. 1).

Эта статья посвящена правилам и технике управления токарным станком. От соблюдения правил работы на токарном станке зависит ваша безопасность. Уверенная техника управления токарным станком влияет на качество изделия и производительность управляемых работ. Если ваша цель узнать больше о токарном деле, следуйте руководству.

Шаг 1. Проверка токарного станка перед пуском

Прежде, чем запустить токарный станок, должен быть произведен допусковой контроль, а именно:

- При сменной работе на производстве сменщик, передающий вам токарный станок, обязан доложить о замеченных в нем неполадках (устно, письменно, по телефону). Отсутствие замечаний подразумевает, что токарный станок находится в исправном состоянии.

На производстве устранением неисправностей токарного станка занимается ремонтная служба. Станочник должен только информировать их об возникновении неисправности. Перед включением токарного станка в электропитание убедитесь:

- Что на станке нет какого-либо предупреждения, типа (токарный станок в ремонте не включать);

- Кожухи, дверки, люки, которые закрывают основные детали, и механизмы токарного станка должны быть закрыты.

- Рукоятки управления шпинделем, подачами, маточной гайкой должны находятся в нейтральном положении.

- Подача охлаждения выключена, сопла подачи жидкости направлены вниз.

- Частоты оборотов и шаги подач установлены такие, какими вы их хотите увидеть, после запуска шпинделя.

- Установленная вами деталь, которую следует обработать должна быть надежна закреплена.

- Пол возле токарного станка должен быть чистым, а под ногами не должно быть лишних предметов.

- Одежда токаря должна быть аккуратно (без свисающих лоскутов).

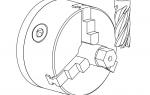

- Не забыть ключ в патроне (всегда следить за выемкой ключа из патрона).

Шаг 2. Управление шпинделем.

Перед запуском шпинделя или главного двигателя, обязательно убеждаемся, что у вращающихся элементов на нем, в частности патрона, не будет препятствий вращению со стороны неподвижных частей станка. Особую опасность при запуске шпинделя на высоких оборотах представляют собой выступающие за его пределы тонкие прутковые заготовки.

Шаг 3. Управление подачей токарного станка

Шаг 4. Управление механическими подачами

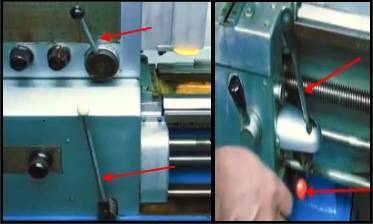

Механические подачи работают от привода через ходовой вал, а управление ими делается ручкой 4-х позиционного переключателя. Направление перемещение рукоятки переключателя соответствует направлению движения инструмента на суппорте. Перед включением механической подачи в любом направлении нужно визуально убедиться в отсутствии у всех точек суппорта препятствий со стороны других узлов станка особенно вращающихся. Частой оплошностью начинающих токарей является попытка приблизить суппорт к патрону при сдвинутых вправо салазок, что приводит к сталкиванию. Поэтому следует проверять беспрепятственное перемещение суппорта заранее. Нужно отработать техники ручной подачи так, чтобы не происходила остановка резца или остановка была минимальной.

Шаг №5. Ускоренная подача токарного станка

На станках имеющих ускоренную подачу необходимо соблюдать такие требования:

- Для исключения случайного нажатия кнопки ускоренной подачи управление рычагом переключения подач необходимо производить приложением руки сбоку, но не сверху.

- До пуска ускоренной подачи нужно надежно убедиться в отсутствии препятствий для продвижения у любых точек на суппорте, в том числе и у инструмента, в направлении, куда вы хотите подать.

- Нельзя применять ускоренную подачу для коротких перемещений, особенно при подводам к вращающимся элементам.

- Тяжелые суппорты средних станков имеют инерцию, которую усиливается при ускоренной подаче механизмом его привода.

Бывают совмещенные подачи токарных станков (по виду привода, по направлениям). Такие токарные станки применяются для обработки неответственных конусов (неответственных фасок) и фасонных поверхностей.

Резьбовые подачи

Для нарезания резьб подача суппорта проводится за счетсмыкания маточной гайки с ходовым винтом. Включение и выключения маточной гайки делается отдельным рычагом. Шпиндель и ходовой винт вне зависимости от настроенного шага резьбы вращаются синхронно. Изменения направления вращения шпинделя приводит к изменению направления движения суппорта. Также изменение частоты вращения шпинделя приводит к изменению скорости перемещения суппорта. Попадание резца в ранее нарезанную канавку обеспечивается синхронизацией вращения шпинделя и ходового винта и соответственно хода суппорта.Можно нарезать, как правую, так и левую резьбу с помощью переключателя на передней бабке, который изменяет направление движения винта относительно шпинделя. При нарезании резьб, не рекомендуется увлекаться высокими оборотами шпинделя, так как его вращение напрямую связано с перемещением суппорта.

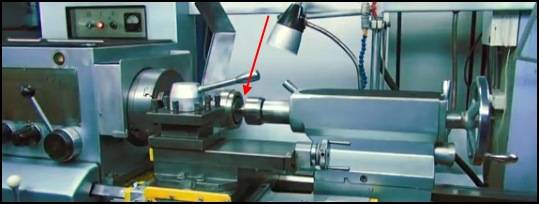

Управление задней бабкой токарного станка

Фиксация задней бабкой токарного станка выполняется рычагом, по мере рабочего хода которого, нарастает усилие прижима. При обработках с большими нагрузками, требующей лучшей фиксации задней бабкой воздействие на рычаг должно быть энергичным. Важно не спутать сопротивление рычага при зажиме с его жестким упором в конце рабочего хода. Когда задняя бабка используется с минимальными нагрузками, ее максимальная фиксация со станиной не нужна. Зажим задней бабки рационально соизмерять с предстоящей нагрузкой. Пиноль задней бабки приводится ручной подачей путем вращения маховика. Закрепление инструмента и приспособлений в конусе пиноли производится в следующем порядке:

- Проверка конусов пиноли и инструмента на отсутствие загрязнений;

- Введение наружного конуса в конус пиноли и нахождение положения совпадения разъема замка в пиноли с лапкой на конусе инструмента (для инструментов, не имеющих лапки, не требуется).

Управление резцедержателем

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Неисправности токарного станка

В процессе работы любому токарю рано или поздно придется столкнутся с непредвиденными ситуациями при работе на токарном станке. Возможные ситуации при работе на токарном станке:

- Самопроизвольная остановка токарного станка во время работы, во время отключения электропитания или механической неисправности;

- Сталкивания вращающихся элементов с элементами суппорта;

- Проворот детали в патроне;

- Вырыв детали из зажимных приспособлений токарного станка;

Неисправности токарного станка могут быть выражены в посторонних шумах, запахом горящей электропроводки и т.д.Отлучатся от токарного станка запрещено (нельзя оставлять токарный станок без внимания). Для экстренной остановки обработки детали следует быстро отвести резец от детали, отключить подачу, остановить шпиндель и выключить главный двигатель. При остановке шпинделе главное не включить обратные обороты, а включить именно нейтральное положение. О неисправностях токарного станка следует сразу же доложить руководству.

Кем производится наладка токарного станка с чпу. Основные этапы отладки. Что такое карта наладки и как ее применять.

Этапы наладки станка с числовым программным управлением

Сегодня на предприятиях чаще всего можно встретить токарные или фрезерные станки с числовым программным управлением (ЧПУ). Они удобны тем, что их можно достаточно быстро переналадить под выпуск другой продукции. Все, что нужно в таких случаях, это карта наладки, которая обычно при продаже идет в комплекте с оборудованием. Именно ее также требуют предоставить представители сервисного центра в случае ремонта станка .

Этапы процесса наладки

Началом отладки считается установка ноля программы. На большинстве токарных станков это G54, однако если модель имеет потивошпиндель, их может быть две. Точку G54 можно найти на торцевой части детали с правой стороны, именно на нее «ориентируется» инструмент во время перемещения. Также ее координаты даны в карте наладки.

После этого проверяется надежность крепления всех движущих элементов, кулачки, патрон и другие базовые поверхности растачиваются в соответствии с требованиями карты наладки. Револьверная головка устанавливается в рабочую позицию. Следует обратить внимание, что если суппорт токарного станка находится внизу, то ось системы координат при определении ноля программы также будет «смотреть» в этом направлении. Требуемый вид зажимного патрона определяется картой наладки. После установки данного элемента нужно проверить, насколько надежно он закреплен. Аналогичным образом следует поступить со всеми инструментами, указанными в карте. Это могут быть сверла, резцы и вспомогательные детали. Расположить элементы в револьверной головке нужно строго так, как это указано в документации. То есть порядковый номер на станке должен соответствовать тому, что закреплен за каждым инструментом в карте наладки. Заключительный момент на данном этапе – привязка всех подвижных деталей, то есть программирование их роботы. В современных станках она осуществляется при помощи специальных приборов.

На завершающем этапе проводится тестирование оборудования. Для этого заготовка детали закрепляется в патроне, а станок переводится в режим автоматического управления. Перед запуском обязательно необходимо проверить, не сталкиваются ли инструменты с заготовкой или с базовыми элементами станка. По завершению обработки первой детали полученный образец тщательно замеряется. Если все его параметры соответствуют значениям, указанным в технологическом эскизе, то этого говорит о том, что станок налажен правильно. Если размеры не соответствуют заданным, то проводится дополнительная настройка оборудования. Также важно после получения первой детали рассчитать поправки на износ инструмента и установить их путем корректорных переключателей. После этого запускается режим «По программе» и заготовка обрабатывается повторно. Если полученный образец не имеет серьезных размерных погрешностей, можно приступать к обработке партии деталей.

Следует понимать, что наладку или ремонт станка с чпу нельзя выполнить самостоятельно. Доступ к настройкам оборудования защищен специальным ключом, который известен только квалифицированному специалисту, имеющему соответствующее удостоверение.

Используемые источники:

- https://www.axissteel.ru/nastrojka-tokarnogo/

- https://www.autoezda.com/tokarnoedelo/1062-работа-на-токарном-станке-или-управление-токарным-станком.html

- https://remstan.ru/kak-provoditsya-naladka-i-nastrojka-tokarnyx-stankov-s-chpu/

Сферы и особенности применения зубодолбежных станков

Сферы и особенности применения зубодолбежных станков Задняя бабка токарного станка

Задняя бабка токарного станка

Универсальная делительная головка типа УДГ. Паспорт

Универсальная делительная головка типа УДГ. Паспорт Инструкция по эксплуатации токарного станка 1К62Д, технические характеристики

Инструкция по эксплуатации токарного станка 1К62Д, технические характеристики Классификация, расшифровка и схемы нарезных резьб на токарном станке

Классификация, расшифровка и схемы нарезных резьб на токарном станке Советы по ремонту и эксплуатации токарных станков

Советы по ремонту и эксплуатации токарных станков