Содержание

НАСТРОЙКА ЗУБОДОЛБЕЖНОГО СТАНКА

1 ЦЕЛЬ РАБОТЫ

1.1 Изучить устройство и работу станка.

1.2 Освоить наладку зубодолбежного станка

1.3 Составить отчет о проделанной работе.

2 СОДЕРЖАНИЕ РАБОТЫ

2.1 Изучить технические характеристики станка, кинематическую схему, назначение и работу станка.

2.2 Выполнить расчеты:

2.2.1 Числа двойных ходов шпинделя станка.

2.2.2 Гитары деления.

2.2.3 Гитары круговых подач.

2.3 Изучить этапы наладки и работы станка.

2.4 Оформить отчет.

3 ТЕОРЕТИЧЕСКИЕ ПРЕДПОСЫЛКИ К РАБОТЕ

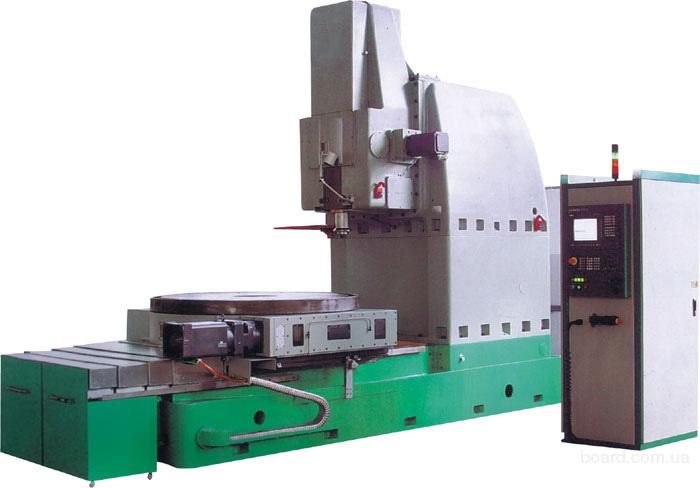

Зубодолбежный полуавтомат модели 5А140 предназначен для нарезания цилиндрических зубчатых колес методом обкатки заготовок долбяком.

Полуавтомат позволяет вести обработку колес внутреннего и наружного зацепления с минимальным модулем 8 мм, диаметром обработки до 500 мм.

Рабочий цикл позволяет вести автоматическое переключение режимов резания между проходами. Полуавтомат выполняется в соответствии с нормами точности по ГОСТ 658-78.

3.1 Требования к заготовке

Центрование заготовки на станке должно выполнятся по посадочным диаметрам Н6. Непараллельность торцов заготовки, по которым производится зажим, относительно опорного торца должно быть не более 0, 008-0,0012мм, в соответствии с торцовым биением, шероховатость обработки 0,63 – 1,25.

3.2 Принцип работы и компоновка станка

Полуавтомат работает методом обкатки инструмента и изделия. Для осуществления обкатки предусмотрена кинематическая связь вращения инструмента и изделия, которая настраивается сменными колесами гитары деления.

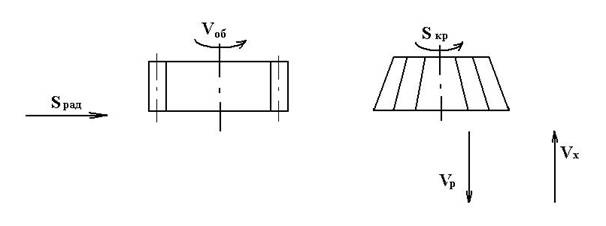

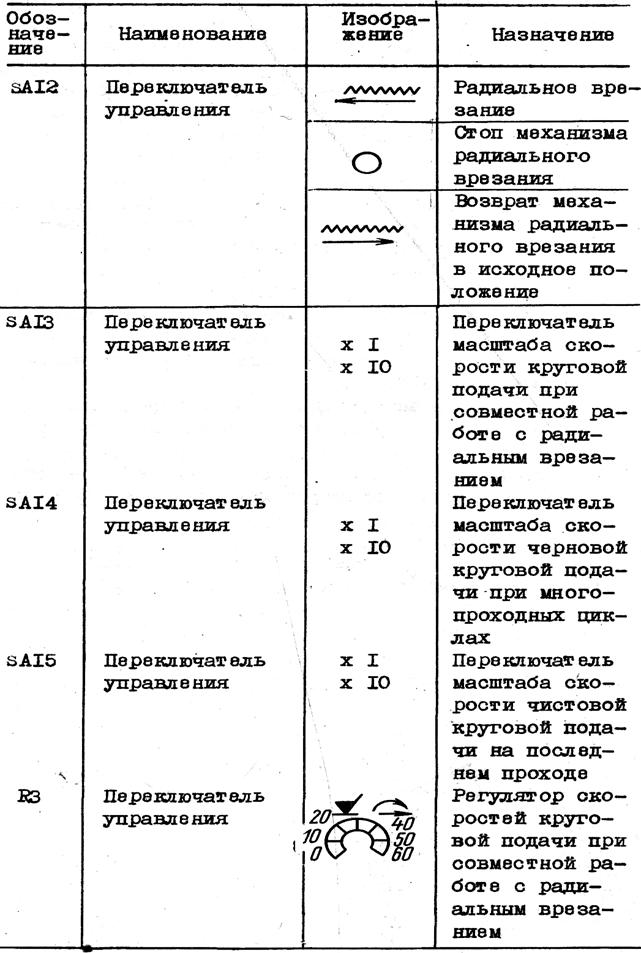

Рис. 1- Принципиальная схема работы станка

Процесс резания осуществляется возвратно-поступательным движением инструмента. Полуавтомат имеет вертикальную компоновку, т. е. ось изделия и инструмента расположены вертикально.

Установка на межцентровое расстояние и врезание на глубину зуба производится столом с изделием, который перемещается гидроцилиндром. Стол имеет ускоренный подвод к инструменту. Полуавтомат может работать в наладочном и полуавтоматическом режимах. Предусмотрена возможность многопроходной обработки деталей.

Для изменения круговой подачи (скорости обкатки инструмента и изделия) установлен электродвигатель постоянного тока, который системой автоматического регулирования получает питание от электромашинного усилителя с автоматическим переключением подачи по циклу обработки изделия. За счет 3-х скоростного электродвигателя главного привода по циклу обработки может также производиться автоматическое изменение чисел двойных ходов инструмента в минуту. Радиальное врезание на глубину зуба осуществляется клиновой ползушкой, которая перемещается гидроцилиндром.

Общая величина врезания, а также врезание по проходам настраивается упорами. Регулирование подачи врезания осуществляется дросселем. Отвод при холостом ходе инструмента осуществляет шпиндель инструмента. Путем смещения стойки относительно оси стола можно осуществлять вышеуказанный отвод под углом.

Для отсчета одного оборота изделия на станке установлен электронный счетчик импульсов с индикацией позволяющий производить регулировку дуги обката. При обработке зубчатых колес с внутренним зацеплением в конце цикла предусмотрен автоматический вывод инструмента вверх.

Для выверки заготовки и приспособления в процессе наладки имеется ускоренное вращение стола. Все переключения во время работы полуавтомата в пределах одного рабочего цикла, осуществляют автоматически.

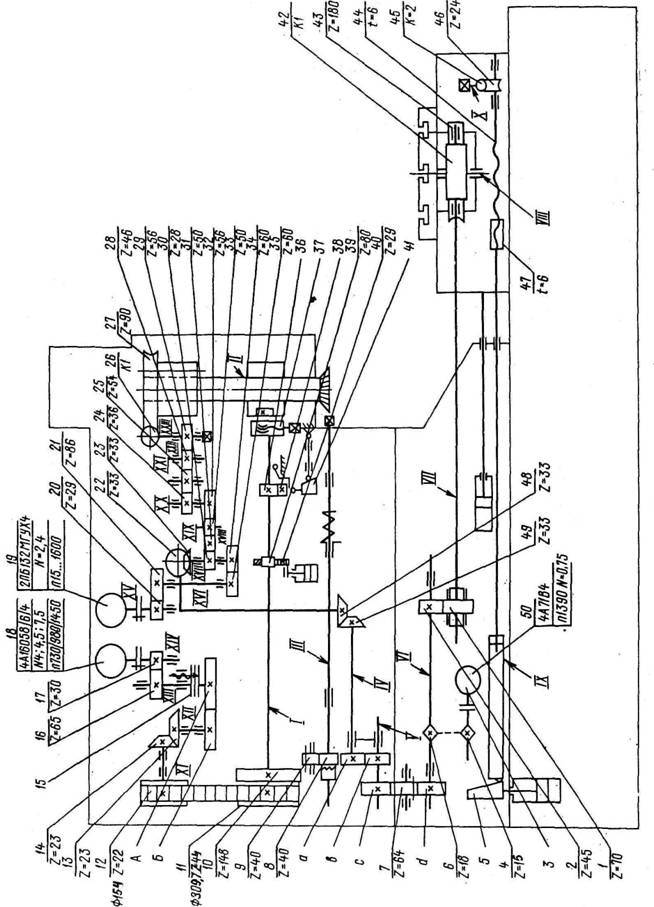

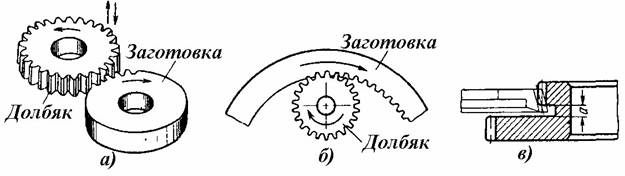

3.3 Схема кинематическая (рис. 2)

а) Цепь главного движения.

Главное движение резания осуществляется от трехскоростного электродвигачерез пару цилиндрических шестерен 17-16; пару сменных шестерен А-Б; пару конических шестерен 13-14, передачу зубчатым ремнем 12-11 на приводной вал I, который через кулисный механизм передает возвратно-поступательное движение шпинделю инструмента П.

Число оборотов приводного вала соответствует числу двойных ходов инструмента в минуту. Число двойных ходов в цикле может изменяться электродвигателем, а при настройке за счет сменных зубчатых колес А-Б. На конце приводного вала I имеется ползушка, несущая камень кулисы, которая через винт 37 устанавливается эксцентрично, за счет чего регулируется ход штосселя при долблении.

б) Цепь круговых подач.

Круговая подача осуществляется от электродвигателя постоянного тока 19 через цилиндрические зубчатые колеса 20-21; 35-34; 30-31-33-32; 24-25—28-29 и через червячную передачу 26-27 на шпиндель инструмента П.

Круговая подача в цикле может изменяться за счет регулирования частоты вращения электродвигателя.

Реверс круговой подачи осуществляется за счет изменения вращения электродвигателя круговой подачи.

в) Цепь деления.

Цепь деления служит для кинематической связи вращения инструмента и изделия.

Кинематическая связь от шпинделя инструмента к шпинделю изделия осуществляется от червячной пары суппорта 27-26 посредством цилиндрических колес 29-28-25-24; 32-33-51-30; конических пар 23-22; 48-49; гитары сменных колес а-в-c-d; цилиндрической пары 2-1 и червячной пары шпинделя 42-43.

Для изменения направления вращения изделия, необходимого для обработки колес внутреннего зацепления, в гитару деления вводится промежуточное паразитное колесо 7.

г) Цепь отвода инструмента при холостом ходе.

Отвод инструмента при холостом ходе осуществляется качательным движением суппорта.

Качательное движение осуществляется от кулака 36 через ролик 38, толкатель 41, который поворачивает эксцентриковый вал, и через тягу, соединенную с корпусом суппорта.

д) Цепь ускоренного вращения изделия.

При работе цепи ускоренного вращения шпинделя изделия остальная часть кинематики отключается размыканием колес гитары деления.

е) Цепь настройки межцентрового расстояния.

Межцентровое расстояние между осью инструмента и изделия выдерживается за счет упора гайки 47 через пиноль IX в клиновую ползушку 5. Регулировка межцентрового расстояния осуществляется перемещением гайки 47 по винту 44 вращением за квадрат вала X через червячную передачу 45-46.

ж) Цепь ручного проворота приводного вала шпинделя.

Ручной проворот приводного вала осуществляется вращением квадрата вала Ш через цилиндрические зубчатые колеса 8-9-10.

з) Цепь привода инструмента в верхнее положение.

Вывод шпинделя инструмента осуществляется гидроцилиндром через реечную передачу 40-39.

Рис. 2- Схема кинематическая

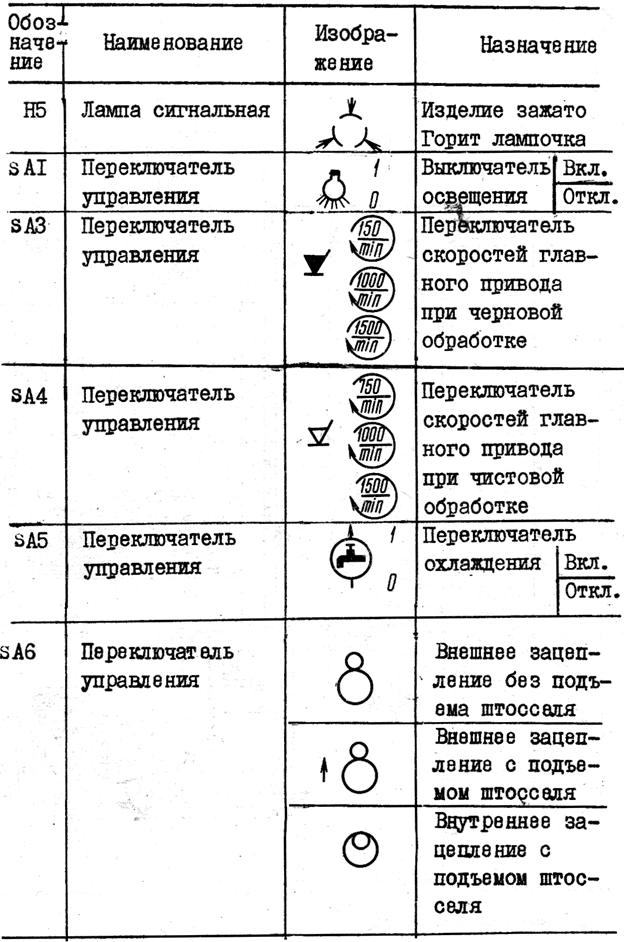

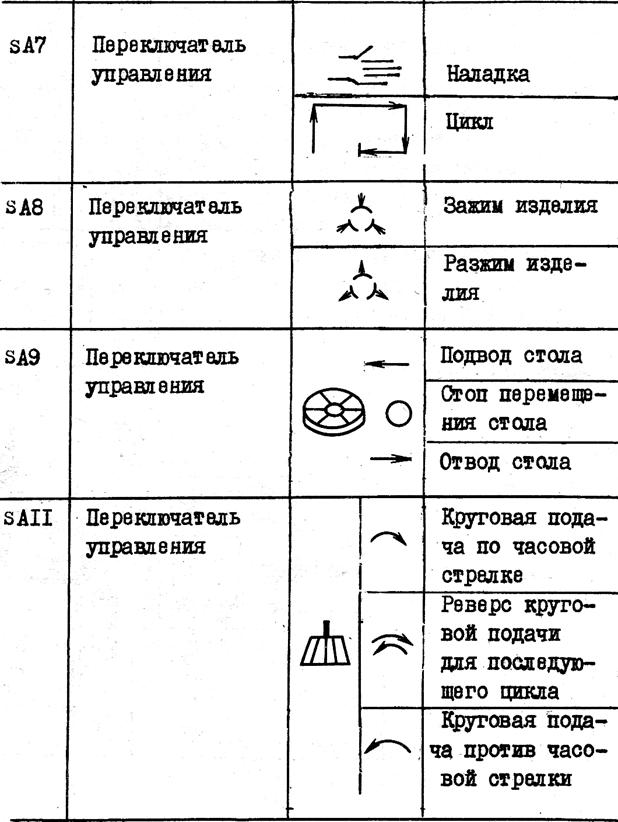

Таблица 1- Перечень электроаппаратов на пульте управления

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

3.4 Описание цикла работы полуавтомата

3.4.1 Полуавтоматический цикл обработки

Перед началом работы необходимо включить вводной автоматический выключатель, который находится на боковой стенке электрошкафа. Все механизмы должны находиться в исходном положении:

-В стол находится в отведенном положении;

-В ползушка механизма врезания находится в исходном положении;

-В шпиндель инструмента находится в верхнем положении (произведен сброс отсчета);

-В квадрат 29 включения ручного проворота приводного вала, должен быть в исходном положении, т. е. колесо 26 должно быть выведено из зацепления с венцом 27.

Для включения полуавтоматического цикла необходимо:

Переключатель SB7 на пульте управления поставить в положение «вкл» или «выкл».

Переключатель SB6 поставить в положение «вкл» или «выкл».

В зависимости от вида зажимного устройства (гидравлическое или ручное) переключатель SB8 поставить в соответствующее положение. Переключатель SB5 — охлаждение поставить в положение «1» Переключатель SB3; SB4 ставятся в нужное положение чисел двойных ходов для чернового и чистого долбления. Переключатель SB10 круговой подачи ставится в нужное положение.

-В Переключатель SB11 направление круговой подачи установить в необходимое положение.

-В Регуляторами скорости круговой подачи SB13, SB14, SB15 установить необходимую скорость круговой подачи при черновой и чистовой обработке.

Переключатель перемещения стола SB9 имеет три положения. Указанный переключатель позволяет подвести стол в рабочее положение, после чего можно начать цикл доработки, переключатель при этом должен находиться в положении «подвод». При этом после окончания обработки, стол не отходит в исходное положение. Если же требуется, чтобы полуавтоматический цикл начинался с подвода стола и заканчивался возвращением стола в исходное положение, переключатель SB9 должен находиться в положении «отвод».

Кнопкой SK1 включить привод гидравлики и смазки, при этом загорается сигнальная лампа Н2. Сигнальные лампы Н4 и НЗ не должны быть включены. Пуск цикла осуществляется нажатием кнопки SK6.

3.4.2 Последовательность работы механизмов

а) механизм радиального врезания приводят в исходное положение;

б) происходит сброс счетчика, если имелся отсчет импульсов;

в) происходит зажим заготовки гидропатроном;

д) включается главный привод, радиальное врезание и привод круговой подачи;

ж) по достижению необходимой глубины врезания первого прохода упор на диске нажимает на конечный выключатель, дается команда на выключение счетчика одного оборота стола и электродвигателя круговой подачи по заданной черновой скорости.

Происходит обкат заготовки — 1 проход.

з) после отсчета одного оборота стола счетчик импульсов дает команду на выключение радиального врезания и переключение (или выключение, если предусмотрена работа радиального врезания без круговой подачи) двигателя круговой подачи — начинается второе врезание, которое будет происходить, пока упор на диске не нажмет на конечный выключатель, выключается счетчик одного оборота стола. Происходит обкат заготовки — 2 проход.

Далее цикл повторяется в зависимости от числа черновых проходов.

и) при последнем радиальном врезании немного раньше, чем срабатывает основной выключатель проходов, сработает конечный выключатель чистового прохода, который дает команду на переключение с черновой скорости на чистовую и черновой круговой подачи на чистовую. После конца радиального врезания включается импульсный счетчик одного оборота и пойдет последний обкат.

к) после отсчета одного оборота дается команда на выключение электродвигателей главного привода, привода круговой подачи и электродвигателя охлаждения, начинается реверс радиального врезания.

л) после конца реверса радиального врезания включается механизм вывода шпинделя в верхнее положение (если происходит обкатка колеса с внутренним зубом).

м) после срабатывания механизма вывода шпинделя в верхнее положение, стол отходит в исходное положение, нажимается конечный выключатель и происходит сброс счетчика.

4 ПРИМЕРЫ РАСЧЕТОВ

4.1 Пример расчета главного и вспомогательных движений

Главное движение:

, (1)

где n – число двойных ходов долбяка в минуту;

V – средняя скорость резания, м/мин;

L — длина хода долбяка.

Движение обкатывания:

При повороте долбяка на часть заготовка повернется на часть оборота

, (2)

где а + b=120;

zД — число зубьев долбяка;

c = 2zД или c = zД

Кинематический баланс цепи круговой подачи:

За один ход долбяк должен снять слой металла соответствующий величине круговой подачи Sкp.

Передаточное число, характеризующее коробку подач определяется по формуле:

(3)

Набор сменных зубчатых колес гитары деления:

24, 30, 30, 32, 36, 38, 40, 40, 44, 45, 46, 48, 50, 51, 52, 54, 55, 56, 57, 58, 59, 60, 61, 62, 64, 65, 66, 67, 68, 70, 70, 71, 72, 73, 73, 75, 76, 78, 79, 80, 80, 82, 83, 84, 85, 86, 88, 89, 90, 90, 91, 92, 94, 96, 97, 98, 100, 100, 101, 102, 103, 104, 106, 107, 108, 109, 112, 113, 114, 115, 116, 118, 120.

4.2 Пример настройки станка 5140

Дано:

V = 15 м/мин — скорость резания, м/мин;

b = 32мм – ширина зубчатого венца нарезаемого колеса; О” = 3мм – длина врезания и перебега;

m = 2мм – модуль;

DД = 100мм – диаметр долбяка;

Sкр =0,21 мм/дв. х — круговая подача;

Sрад = 0,024 мм/дв. х – радиальная подача;

Z = 80 – число зубьев зубчатого колеса.

Решение:

Цепь главного движения по формуле (1):

,

где L = b + 2О” = 32 + 6 = 38мм

n ст = 172 дв. х/мин

Цепь деления и обкатки:

(4)

Должно выполняться условие

А + В > C + 15; C + Д > В + 15

50 + 20 > 24 + 15

24 + 40 > 20 + 15

Цепь круговой подачи:

(5)

А2 + В2 = 89 А2 = 0,769в€™В2

А2 = 39

Величина врезания долбяка

H = 2.25в€™m = 4.5мм

4.3 Пример настройки зубодолбежного станка

Дано:

z = 50; m =2; V = 20м/мин; b = 20мм; О” = 3мм;

Sкр = 0,21мм/дв. х; zД = 50; Sрад = 0,048мм/дв. х.

Решение:

L = b + 2О” = 20 + 2в€™3 = 26мм

дв. х./мин.

По станку n = 359 дв. х./мин.

Круговая подача

DД = mв€™zд = 2в€™50 = 100мм

А2 + В2 = 89; А2 = 0.769в€™В2; В2 = 89/1.769 = 50; А2 = 39;

Цепь деления и обкатки

Величина врезания долбяка

h = 2,25в€™m = 4,5мм

5 СОДЕРЖАНИЕ ОТЧЕТА

5.1 Цель работы

5.2 Оборудование и материалы

5.3 Назначение, принцип работы станка, описание кинематической схемы (по указанию преподавателя)

5.4 Эскиз наладки на обработку детали

5.5 Произведение всех производственных расчетов

6 КОНТРОЛЬНЫЕ ВОПРОСЫ

6.1 Этапы наладки станка на обработку детали

6.2 Метод обкатки, метод копирования обработки зубчатых колес

6.3 Назначение, компоновка и движения в станке 5А140

6.4 Меры безопасности при работе на станке

6.5 Классификация станков зубообрабатывающей группы

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Овумян зубореза. –М.; Машиностроение, 1986, 187 с.

2. Проектирование металлорежущих станков и станочных систем. Справочник – учебник в 3-х томах / Под ред. , изд-во МГТУ им.

3. «Методическое руководство к выполнению лабораторных работ по курсу «Станки»». Мосстанкин. 1981.

Пожаловаться<center>Подпишитесь на рассылку:</center><center>

Проекты по теме:

<center>

Для нарезания зубьев на цилиндрической или иной поверхности применяются зубодолбежные станки. При этом зубья могут быть самыми различными: косыми, прямыми, винтовыми, с внешним или внутренним зацеплением. В последнее время большой популярностью пользуется зубодолбежный станок с ЧПУ, который способен провести обработку в автоматическом режиме по установленной программе. Рассмотрим то, какая схема зубодолбежного станка и какими особенностями обладают популярные и типовые модели станков.

Рассматривая устройство зубодолбежного станка прежде всего следует учесть область применения и принцип работы. Область применения зубодолбежных станков следующая:

- При использовании оборудования с рассматриваемой группы можно провести нарезку шевронного или червячного колеса с прямым и косым расположением зубьев.

- Существенно расширить возможности оборудования можно путем его оснащения дополнительными специальными устройствами. К примеру, дисковая фреза может применяться для обработки зубьев и подрезки различных поверхностей.

- Современные зубодолбежные станки, характеристики которого могут варьировать в достаточно большом диапазоне, применяются для нарезания зубьев на колесах с диаметром от 12 мм. Если конструкция имеет систему реверсного хода, то есть присутствует возможность обрабатывать заготовки с закрытым углом шеврона.

- Зубодолбежный станок, описание которого приведено в этом материале, работает при установке долбяка в качестве основного режущего инструмента.

Рассматривая зубодолбежные станки, их назначение и область применения уделим внимание принципу работы:

- Проводится жесткая фиксация зубчатого колеса.

- Во время обработки деталей режущая кромка контактирует с заготовкой.

- Режущий инструмент изготавливается из износостойкого металла, что и позволяет проводить нарезание зубьев на поверхности заготовки.

Обработка внутренних и наружных колец

Зубодолбежный станок, назначение которого может существенно изменятся, работает по принципу обкатки. При этом у режущего инструмента и заготовки профиль может не соответствовать, что позволяет использовать одну фрезу для получения различных деталей.

Кроме этого, виды зубодолбежных станков могут существенно отличаться. Они весьма практичны и позволяют получить практически любую деталь. Процесс подборки режущего инструмента заключается в нижеприведенных особенностях:

- Фреза и заготовка цилиндрической формы вращаются вокруг своей оси, при этом создается определенное пятно контакта, где и происходит образование формы зуба.

- Под диаметр заготовки подбирается фреза с правильным количеством зубьев и с подходящим профилем.

Зубодолбежная обработка

Основные узлы зубодолбежных станков размещаются на станине. Обеспечивают и поступательное движение режущего инструмента для того, чтобы обеспечить равномерную обкатку поверхности без переустановки заготовки. На требуемую глубину зуба установить долбяк нельзя, так как сопротивление металла очень велико, и возникающую нагрузку станки не выдержат. В результате происходит деформация основных узлов и режущего инструмента, а также перегрев установленного электрического двигателя.

Практически все современные зубодолбежные станки имеют практически идентичную компоновку. Основные узлы следующие:

- Станина. Устройство практически всех металлообрабатывающих станков имеет станину, которая необходима для объединения всех элементов и гашения вибрации.

- Гитара обкатки. Схема зубодолбежного станка предусматривает возможность настройки устройства для получения заготовок с определенными параметрами.

- Шпиндель. Зубодолбление проходит при контакте режущего инструмента с заготовкой. Шпиндель предназначается для крепления режущего инструмента.

- Рабочий стол. Зубодолбёжные станки также имеют рабочий стол, на котором проводится крепление заготовки во время обработки.

- Направляющие суппорта. Рассматривая зубообрабатывающее оборудование следует уделить внимание тому, что подвижные элементы представлены суппортами.

- Гитара, которая обеспечивает круговую и радиальную подачу. Гитара сменных колес представлена шестернями самого различного диаметра.

- Долбежный суппорт. Назначение его достаточно просто: крепление долбяка и обеспечение его подачи.

- Кулачки врезания. Эти элементы позволяют настроить режим обкатки, довольно быстро сменяются при необходимости.

Следует учитывать, что принцип работы зубофрезерных станков основан на работе четырех цепей:

- Главное движение, передаваемое режущему инструменту. Главное движение круговое, принимает основной крутящий момент от установленного электродвигателя.

- Радиальная подача может подаваться как заготовке, так и режущему инструменту.

- Круговая подача, передающаяся обрабатываемой заготовке.

- Обкатка.

Примером подобной работы можно назвать модель 5М14. Проводя обзор можно уделить внимание тому, что основное вращение передается от главного электродвигателя. Момент, который передается на режущий инструмент или заготовку, передается через клиноременную передачу. Кроме этого есть и коробка скоростей, которая позволяет управлять зуборезным оборудованием.

Кинематическая схема станка 5М14

При выборе станка уделяется особое внимание на его описание. Основные технические характеристики следующие:

- Колесо может обладать различным диаметром. Этот показатель выбирается при настройке оборудования. Ограничение ведется как по максимальному, так и минимальному показателю диаметрального размера заготовки. От этого показателя зависят основные параметры обработки.

- Показатель максимальной ширины нарезаемых зубьев. Этот параметр зависит от типа устанавливаемого режущего инструмента.

- Диапазон нарезаемых модулей.

- Рассматривая основной узел размещения режущего инструмента и возможность регулировки отметим, что угол наклона зубьев может быть самым различным.

- Размеры стола. Данный параметр определяет то, насколько большая заготовка может обрабатываться. Закономерность довольно проста: с увеличением размеров стола увеличивается размер самого станка и заготовки.

- Тип установленного электродвигателя. Электрическая схема станка определяет то, что вращение передается от мотора через привод к исполнительным органам. В продаже встречаются модели, которые могут иметь мотор с мощностью несколько киловатт.

- Размеры оборудования. Примером можно назвать вес станка, длину и ширину. Важным параметром считается вес по причине того, что под этот параметр создается наиболее подходящее основание.

Кроме этого отметим зубодолбежный станок с ЧПУ, который относится к отдельной группе. Данный тип оборудования может использоваться для точного фрезерования или обкатки.

Сегодня наибольшее распространение получили модели, которые работают от блока числового программного управления. Характеристики данного оборудования определяет нижеприведенные моменты:

- Работа станка может проходить в автоматическом режиме. Для этого требуется всего лишь провести установку заготовки и задать требуемую программу.

- Инструкция по эксплуатации определяет возможность получения высокоточных деталей. За счет того, что все узлы позиционируются с высокой точностью относительно друг друга, погрешность в размерах существенно снижается.

- Есть модели, которые даже проводят автоматическую погрузку/разгрузку заготовок. Они устанавливаются в цехах конвейерного производства, когда деталь передается с одного этапа обработки к другому.

- Зубодолбежный станок с ЧПУ

- Модель зубодолбежного станка с ЧПУ

Существует довольно большое количество вариантов исполнения зубодолбежных станков с ЧПУ. Рассматривая паспорт нужно уделить внимание тому, какой язык или метод программирования применяется. Электросхема моделей с ЧПУ намного сложнее, чем обычных.

Зубодолбежные станки могут настраиваться под определенные режимы работы. Их принцип работы определяет то, как проводится установка основных параметров. Для того чтобы обработать цилиндрический элемент различных конструкций выполняется следующая работа:

- Подбираются шестерни деления и подачи. Кинематическая схема предусматривает возможность смены колес, за счет и происходит деление цилиндрической поверхности на нужное количество зубьев.

- Подбираются наиболее подходящие кулачки радиальной подачи. Следует учитывать, что за один проход может сниматься только определенное количество металла.

- Подбирается требуемая скорость оборотов и число хода долбяка. Следует учитывать тот момент, что скорость резания и другие параметры зависят от типа установленного режущего инструмента. Так износоустойчивый материал лучше выдерживает воздействие повышенной температуры и трения.

Многие показатели выбираются путем использования специальных формул. Все основные значения можно взять с паспорта зубодолбежного станка. Сам процесс замены представлен выполнением демонтажных работ и установкой более подходящих элементов. Отметим, что на это уходит довольно много времени. Поэтому рассматриваемая группа зубодолбежных станков без ЧПУ применяется при крупносерийном производстве, когда настройка выполняется для выпуска большой партии.

Особенности наладки определяют то, что ее может провести как мастер, так и технолог. Для этого к сменным шестерням и кулачкам предоставляется быстрый доступ: зачастую достаточно провести снятие защитной панели. Рассматриваемую работу можно провести при наличии обычного набора инструментов.

Рассматриваемый метод производства характеризуется повышенным износом режущего инструмента. Для достижения высокой скорости обработки увеличивается скорость и величина хода долбяка. Подобный метод увеличения производительности становится причиной:

- Быстрого износа режущего инструмента. За счет повышения температуры материала режущей кромки повышается показатель пластичности и уменьшается сопротивление трению. Поэтому решением проблемы становится использование режущего инструмента с высокопрочным сплавом.

- Изменение эксплуатационных качеств материала заготовки. Из-за повышения температуры в зоне резания он начинает пригорать, что приводит к появлению заусеницей. Кроме этого изменяются основные характеристики получаемых зубчатых колес. В определенных случаях это может привести к браку, из-за которого изделие не сможет использоваться.

- При неправильном выборе режимов обработки страдает и само оборудование. Следует учитывать, что производитель указывает максимальное значение нагрузки, которая может возникать на момент обкатки заготовки.

Станки зубодолбежные классического вида имеют систему подачи смазывающей жидкости. Электросхема зачастую представлена отдельным мотором, который создает давление в системе подачи смазывающей жидкости. Она подается в зону резания, что снижает силу трения и температуру поверхности.

В качестве смазки могут использоваться самые различные масла, а также эмульсионная жидкость. Из-за обильной смазки изделие после обработки также остается покрытым смазкой. Конечно, в большинстве случаев оно будет эксплуатироваться также при подаче масла, но все же этот момент усложняет транспортировку, погрузку и разгрузку, а также процесс установки. Поэтому в некоторых случаях подобный метод охлаждения зоны резания не подходит.

В заключение отметим, что рассматриваемый тип станков относится к отдельной группе узкоспециализированного оборудования. Встречается оно чаще всего в машиностроительной отрасли производства, так как именно в транспортных средствах довольно много различных шестерен и цепных, ременных передач. Большинство моделей имеет большие размеры и вес, что определяет особые требования к подготовке основания.

</index><index>Содержание

Многое промышленного оборудования имеет детали с зубьями. Они подвижны, передают усилие на другие элементы. Для их изготовления применяется зубодолбежный станок. С его помощью можно делать зубья разного размера, формы.

Предназначение

Зубодолбежные станки, в отличие от других видов оборудования для металлообработки, имеют узконаправленное направление. С их помощью можно:

- Проводить обработку червячных или шевронных колёс. Допустимо работать с косыми, прямыми зубьями.

- Нарезать зубья разной формы на колёсных деталях до 12 мм.

Современное оборудование дополняется некоторыми функциями, которые расширяют их функционал. После установки дисковой фрезы появляется возможность обрабатывать различные поверхности, зубья сложных форм, разных размеров.

Устройство и принцип работы

Понять, как работает зуборезный станок, проще, если знаешь из каких элементов состоит его конструкция:

- Основание. Любой станок для металлообработки должен оборудоваться надёжной, литой станиной, которая предназначена для гашения вибраций при работе электродвигателя.

- Коробка передач. Необходима для изменения режимов работы.

- Подвижный шпиндель. Он оборудуется цанговым зажимом, в который закрепляется оснастка для проведения работ. Дополнительно фиксируется планшайбой.

- Рабочий стол. Оборудуется зажимами для удержания заготовок. Может передвигаться по направляющим. Современные модели позволяют изменять угол стола.

- Направляющие для шпинделя. По ним передвигается рабочая часть станка.

- Гитара для круговой и радиальной подачи. Состоит из нескольких шестерней разного размера.

- Суппорт для закрепления долбяка. Его можно регулировать, чтобы изменять угол наклона зубьев.

- Система подачи смазывающей жидкости. Благодаря ей оснастка меньше деформируются.

- Кулачки врезания. Это дополнительный элемент настройки.

Принцип работы:

- Заготовка закрепляется специальными прижимами.

- В патроне закрепляется оснастка, с помощью которой будет проводиться обработка поверхности.

- Долбяк может нарезать зубья по контуру круглой детали или по внешнему радиусу.

Оснастка должна изготавливаться из высокопрочных сплавов металлов, чтобы можно было обрабатывать разные материалы.

Технические характеристики

У любого станка для обработки металла, пластика, дерева, камня есть ряд технических характеристик, которые указываются в документах. Параметры:

- Максимальный размер нарезаемых зубьев. Зависит от мощности оборудования, установленной оснастки.

- Допустимый диаметр обрабатываемой заготовки.

- Возможный угол наклона зубьев.

- Максимальные размеры рабочего стола. От этого зависит возможный размер обрабатываемой заготовки.

- Мощность электродвигателя. От этого показателя зависит производительность агрегата.

- Габариты оборудования — высота, длина, ширина, масса машины.

Станки с системой ЧПУ имеют следующие особенности:

- Процесс обработки происходит в автоматическом режиме. Для этого оператору нужно установить алгоритм, по которому будет передвигаться рабочая часть.

- При использовании компьютерного управления увеличивается производительность оборудования, точность, снижается допустимая погрешность.

Дорогие модели с ЧПУ имеют функцию автоматической загрузки, разгрузки рабочего стола.

Разновидности

По возможности регулировки рабочего стола зуборезные станки бывают трех типов:

- Рабочий стол передвигается по горизонтали, что позволяет проводить подачу на врезание.

- Неподвижный рабочий стол со стойками. Движется только инструмент, используемый для врезания.

- Статичный рабочий стол. Дополняется подвижной кареткой, стойкой.

Модели, на которых устанавливается система ЧПУ с неподвижным столом, имеют больше преимуществ перед другими агрегатами.

Принципы выбора

Прежде чем покупать оборудование, необходимо рассмотреть ряд факторов, влияющих на эксплуатацию, возможности станка:

- габариты и массу агрегата;

- размеры рабочего стола;

- максимально допустимый диаметр обработки заготовок;

- наличие дополнительных функций;

- систему управления — ручная или ЧПУ.

Промышленное оборудование нужно выбирать с системой подачи смазывающей жидкости.

Преимущества и недостатки

Преимущества:

- высокая производительность;

- точность проводимых работ;

- снижение усилий со стороны мастера при покупке оборудования с системой ЧПУ.

Недостатки:

- высокая стоимость оборудования;

- большие размеры.

Дополнительно можно сказать о сложности самостоятельной починки ключевых элементов станка.

Производители и цена

На мировом рынке присутствует промышленное оборудование разных марок. Из наиболее популярных можно выделить:

- Liebherr;

- GLEASON;

- Mitsubishi.

Стоимость промышленного оборудования начинается с 500 тысяч рублей. Средняя цена на агрегаты с ЧПУ — 1 млн. рублей.

Эксплуатация

При работе с зубодолбёжным станком нужно:

- Чаще доливать смазывающую жидкость.

- Осматривать целостность устанавливаемой оснастки. Вовремя проводить заточку, замену рабочих частей.

- Настраивать ЧПУ только при наличии навыков работы с программным обеспечением.

- Использовать защитные очки во время работы.

- Прежде чем включать станок, рабочий стол устанавливаться в начальное положение. Шпиндель должен быть установлен на верхней позиции. Заранее требуется проверить надёжность закрепления оснастки, заготовки.

- Задать алгоритм, проверить целостность проводов, подвижных элементов.

Нельзя использовать оснастку из мягких металлов, сплавов, поскольку она деформируется при обработке твердых деталей. Нельзя менять рабочую часть при включенном питании.

Зубодолбёжные станки имеют узкую направленность в отличие от другого металлообрабатывающего оборудования. С их помощью изготавливаются зубья разного размера, формы.

TOS OHO-50 Зубодолбежный станок</index>Используемые источники:

- https://pandia.ru/text/80/144/23208.php

- https://stankiexpert.ru/stanki/stanki-dlya-rezki/zubodolbezhniye-stanki.html

- https://metalloy.ru/stanki/zubodolbezhnyy

Классификация, расшифровка и схемы нарезных резьб на токарном станке

Классификация, расшифровка и схемы нарезных резьб на токарном станке

Балансировочный станок: инструкция по применению. Ошибки балансировочного станка

Балансировочный станок: инструкция по применению. Ошибки балансировочного станка

Уроки работы фрезером по дереву: нарезка шипов, выборка паза

Уроки работы фрезером по дереву: нарезка шипов, выборка паза Инструкция по эксплуатации токарного станка 1К62Д, технические характеристики

Инструкция по эксплуатации токарного станка 1К62Д, технические характеристики Привет студент

Привет студент Настройка рабочего места и торгового оборудования в 1С

Настройка рабочего места и торгового оборудования в 1С