Содержание

- 1 Основные правила при проведении сварки полуавтоматом

- 2 Подготовка полуавтомата, проволоки и газа

- 3 Возможные регулировки в процессе сварки

- 4 Сварка при помощи проволоки

- 5 Возможные дефекты шва при сварке полуавтоматом и как их не допустить

- 6 Какие регулировки имеет сварочный полуавтомат?

- 7 Настройка потока защитного газа

- 8 Какой газ использовать?

- 9 Настройка напряжения сварочного полуавтомата

- 10 Настройка скорости подачи проволоки

- 11 Полярность при сварке полуавтоматом

- 12 Вылет проволоки

- 13 Положение наконечника горелки относительно сопла

- 14 Начало работы сварочным полуавтоматом

- 15 Примеры сварочных швов с разными настройками напряжения

- 16 Возможные проблемы при сварке

- 17 Внешнее влияние на настройки

<index>

Сварка полуавтоматом позволяет повысить производительность труда и получить качественное соединение металлических частей конструкции или изделия. Научиться варить металлы на аппаратах не так сложно, если знать принцип работы конкретного полуавтомата, нюансы подбора расходных материалов, режимов и технологию ведения сварочного процесса. Источники питания полуавтоматического типа используют на предприятиях, в мастерских, СТО и дома при выполнении соединения своими руками. В процессе обучения сварщика в специализированных заведениях уроки получения необходимых навыков проводят опытные мастера, но можно и самостоятельно варить полуавтоматом с защитой зоны расплавленного металла и без углекислоты. Главное – правильно настроить величину сварочного тока и умело осуществлять манипулирование горелкой.

Основные правила при проведении сварки полуавтоматом

Различают аппараты по таким признакам:

- тип исполнения (переносной, передвижной, стационарный);

- назначение (бытовые, полу— и профессиональные);

- напряжение питания (220, 380 В);

- способ защиты дуги (без защиты, в защитных газах инертных и активных, под слоем флюса, комбинированного типа);

- способ охлаждения горелки (естественное, искусственное);

- тип проволоки (сплошная стальная, алюминиевая, включая проволоку из сплавов, порошковая, комбинация указанных видов);

- способ регулирования скорости подачи проволоки (ступенчатый, плавный, плавно-ступенчатый);

- способ подачи проволоки (толкающий, тянущий и комбинированный – сочетание указанных двух видов);

- место установки аппаратуры управления (отдельно стоящая, встроенная).

- механизм подающий;

- провод шланговый;

- горелка.

Механизм подающий состоит из электрического двигателя и редуктора. Его назначение – осуществлять вращение роликов, настраивать скорость подачи проволоки и проталкивать ее по кабелю. Он может быть с одной или двумя парами роликов. Скорость подачи может изменяться плавно или ступенчато в зависимости от конструктивных особенностей подающего механизма. Выпускают аппараты с механизмами закрытого или открытого типа, включая открытый на тележке. Различаются они весом устанавливаемой кассеты (1,5; 2; 3,5; 4; 5; 12,5; 15; 20,0 или 50 кг).

Провод шланговый подводит ток к держателю или горелке и проводу, идущему к цепи управления. Его длина может быть 1,5; 2,5 и 3,0 м. При сварке в защитных газах предусматривается канал или устройство для его подвода.

Горелка – рабочий инструмент сварщика. С ее помощью подводится и настраивается сварочный ток, а также флюс и защитный газ, если соединение ведется с такой защитой.

Производители полуавтоматов делают все, чтобы облегчить процесс соединения, сделать его более производительным и качественным, варить без особых усилий. Режим работы зависит от правильного подбора расходных материалов. Они напрямую связаны с маркой свариваемого металла и его толщиной. Ориентировочно параметры скорости подачи проволоки и зависимость величины тока от вида проволоки указаны в таблице.

| Вид проволоки | Диаметр проволоки, мм | Скорость подачи проволоки, м/ч | Ток сварочный, А |

|---|---|---|---|

| Стальная | 0,6; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5 | 120 ÷ 720 | 60 ÷ 630 |

| Алюминиевая | 0,8; 1,0; 1.2, 1,6 | 120 ÷ 960 | 60 ÷ 315 |

| Порошковая | 0,8; 0,9; 1,0; 1.2, 1,6; 2,0 | 120 ÷ 720 | 120 ÷ 630 |

Варить в защитных газах нужно, предварительно укомплектовав рабочее место необходимым оборудованием. Там должен находиться баллон с редуктором, аппаратура для измерения расхода газа и его регулирования, подогреватель газа при соединении с применением баллона с углекислотой.

Подготовка полуавтомата, проволоки и газа

- включают подачу газа, если установлен баллон высокого давления;

- возбуждают дугу, коснувшись проволокой заготовки;

- нажимают на кнопку, с помощью которой осуществляется подача проволоки.

Необходимо соблюдать такие правила:

- варить так, чтобы видеть сварочную ванну, т. е. держать проволоку, а значит и горелку, прямо или под небольшим углом наклона;

- соблюдать одинаковый зазор между деталями (при толщине деталей 1 см он должен составлять не менее 1 мм, далее его рассчитывают исходя из толщины свариваемого металла – 10% от толщины);

- при необходимости вести соединение на подкладке ее размещают плотно к деталям снизу.

Внимание! Настройка сварочного полуавтомата зависит от модели аппарата и должна соответствовать толщине изделия и марке металла. Поэтому необходимо прочитать указания производителя, которые он описывает в сопроводительных документах, и только после этого варить.

Возможные регулировки в процессе сварки

Более подробно о регулировке на видео:

Сварка при помощи проволоки

Общий вид полуавтомата для сварки порошковой проволокой и внешний вид качественно выполненного соединения показаны на рис. 2:

Рисунок 2 — Сварочный полуавтомат

Нюансы сварки самозащитной проволокой на видео:

| Вид неисправности | Причина или причины возникновения | Способ или способы устранения |

|---|---|---|

| Невозможно зажечь дугу | Отсутствует контакт в цепи | |

| Дуга в процессе соединения обрывается | Большой сварочный ток | Уменьшить |

| Скорость подачи проволоки мала | Увеличить | |

| Не поступает в канал электродная проволока | Отсутствует контакт в кнопке пуска | Зачистить |

| Перегорели предохранители | Променять на новые | |

| Обрыв фазы в цепи электродвигателя | Устранить обрыв, отключив управление от сети | |

| Проволока прилипает к металлу свариваемых частей | Сила тока мала | Увеличить |

| Скорость подачи проволоки завышена | Уменьшить | |

| Проволока подается рывками или с непостоянной скоростью | Слабый зажим верхними прижимными роликами | Изменить усилие пружин |

| Износ поверхности ведущих роликов | Заменить на новые | |

| Заедание в наконечнике сварочной головки | Прочистить или заменить в случае износа или подгорания | |

| Изгибы сварочного кабеля | Выровнять | |

| Происходит быстрый износ подающих роликов | Высокое усилие нажатия прижимных роликов | Ослабить |

| Корпус горелки под напряжением | Пробита изоляция между контактным наконечником и корпусом горелки | Восстановить изоляцию |

| Между корпусом и наконечником имеется посторонний металлический предмет | Удалить | |

| Возникают поры в шве при сварке в защитных газах | Нарушена газовая защита | |

| Газ не поступает в зону с варки | Неполадки со шланговым кабелем (пережат или оборван) | Устранить причину |

| Не сработал отсекатель газа | Проверить питание катушки электромагнита | |

| Отверстие редуктора закупорилось | Редуктор необходимо отогреть | |

| Закрыто выходное отверстие сопла брызгами металла | Удалить брызги или заменить сопло | |

| Флюс не поступает в сварочную горелку | Давление сжатого воздуха низкое | Увеличить |

| Засорился инжектор или флюсовая трубка | Прочистить, при необходимости, просушить флюс |

Возможные дефекты шва при сварке полуавтоматом и как их не допустить

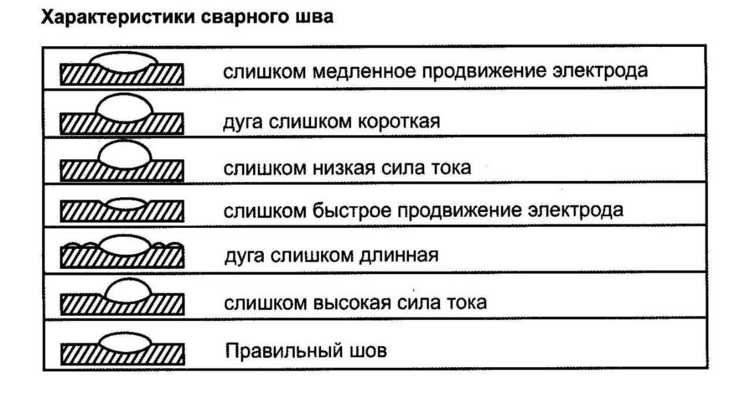

- Диаметр проволоки: с меньшим ширина шва будет недостаточной, с большим – увеличится, что скажется на глубине провара.

- Сила тока. Скажется тоже на глубине проваривания: чем больше величина, тем глубже шов, что приводит к прожогам, особенно если варить тонкостенный металл.

- Напряжение дуги увеличит ширину шва.

- Скорость сварки. При большой величине уменьшается глубина проваривания, шов становится узким, при недостаточной величине возникают прожоги, шов будет неравномерным, а в некоторых случаях это приведет к короблению изделия.

- Рисунок 5 — Дефектный шов

- Рисунок 4 — Дефектный шов

Чаще всего дефекты возникают в случае, если варит человек, у которого отсутствуют навыки ведения сварочного процесса. Поделитесь своим опытом сварки полуавтоматом в комментариях к статье.

</index>

before—>

Приветствую Вас на блоге kuzov.info!

p, blockquote<dp>1,0,0,0,0—>

В этой статье рассмотрим как настроить сварочный полуавтомат. Разберёмся в его регулировках, настройке потока защитного газа, а также посмотрим какие сварочные швы формируются при разных настройках напряжения. Итак, начнём с краткого определения полуавтоматической сварки.

p, blockquote<dp>2,0,0,0,0—>

Полуавтоматическая сварка – это электродуговая сварка, в которой электродом является сварочная проволока, подаваемая к месту сварки автоматически через горелку. Газ защищает сварочную зону от кислорода и азота воздуха, которые делают шов пористым и хрупким. Он также подаётся через горелку одновременно с проволокой после нажатия триггера на горелке. Этот вид сварки часто называют сварка MIG/MAG (Metal Inert Gas/Metal Active Gas – сварка в среде инертного газа/ сварка в среде активного газа). Более правильное, техническое название этого вида сварки – GMAW (Gas Metal Arc Welding – электродуговая сварка в среде защитного газа), а сленговое – «сварка проволокой», «сварка полуавтоматом».

p, blockquote<dp>3,0,0,0,0—>

Сварка полуавтоматом, при всей своей простоте, требует много практики и изучения основ. Важно правильно настроить сварочный аппарат и правильно подготовить металл для сварки.

p, blockquote<dp>4,0,0,0,0—>

Здесь мы рассмотрим настройку наиболее доступного и распространённого сварочного полуавтомата трансформаторного типа.

p, blockquote<dp>5,0,0,0,0—>

Содержание:

p, blockquote<dp>6,0,1,0,0—>

Какие регулировки имеет сварочный полуавтомат?

h2<dp>1,0,0,0,0—>

На полуавтомате три настройки:

p, blockquote<dp>7,0,0,0,0—>

- Напряжение (несколько режимов)

- Скорость потока газа (количество расходуемого газа)

Настройка потока защитного газа

h2<dp>2,0,0,0,0—>

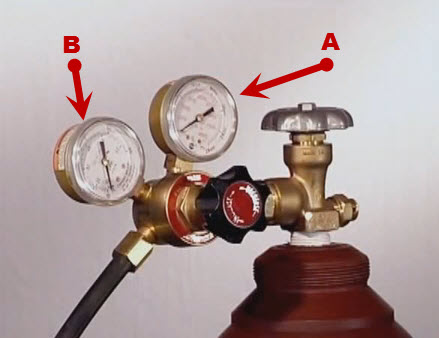

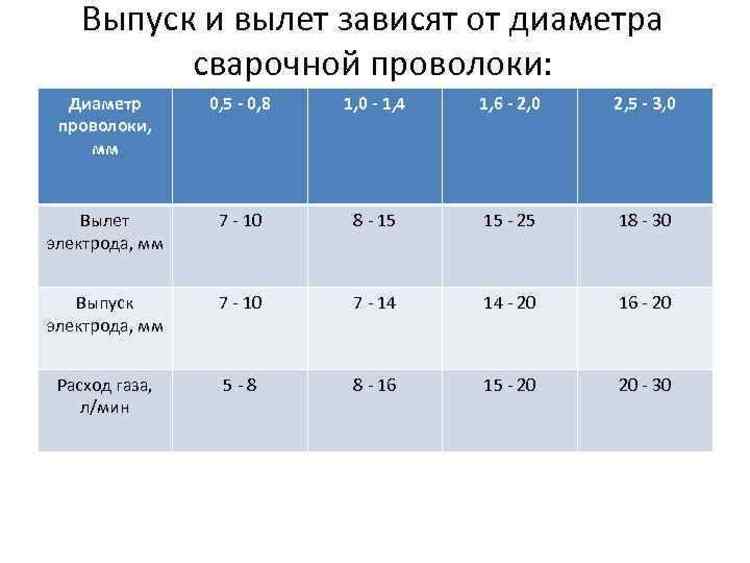

- Сварочный аппарат имеет выход для соединения с баллоном. Защитный газ в баллоне находится под давлением. На баллоне установлен газовый редуктор. Здесь стоит уточнить, что редукторы бывают разные, в том числе и такие, которые не предназначены для применения в сварке, так как не имеют нужной шкалы на индикаторе, показывающем значение для газа, поступающего в сварочный полуавтомат. На правильном редукторе индикатор, который при установке располагается дальше от баллона должен иметь шкалу, показывающую расход газа (л/мин для CO2 и отдельную шкалу для Ar). Также, бывают редукторы с ротаметром, который показывает расход газа в единицу времени поднятием поплавка по конической трубке со школой. Индикатор (манометр) , который ближе к баллону, показывает давление в баллоне (MPa или Bar). Так как в баллоне находится сжиженный газ, то давление газа в баллоне не всегда может дать чёткое представление, о его точном количестве. При разной температуре давление может быть разное. Более точно количество газа в баллоне можно определить по весу.

- Второй индикатор (расходомер) используется для настройки потока воздуха (показывает рабочее давление, которое подаётся в полуавтомат).

- Также, на баллоне есть два вентиля. Один – закрывает баллон, а второй, расположенный на редукторе – регулирует поток газа, поступающего к горелке при открытом баллоне. Вентиль на баллоне откручивается против часовой стрелке и закручивается по часовой стрелки, как обычно. Вентиль регулировки потока газа к аппарату, наоборот, при закручивании увеличивает поток защитного газа, а при откручивании уменьшает.

- Когда вы откроете главный вентиль, то увидите, что давление изменится от 0 до определённого значения (давление в баллоне). Откройте его полностью. Далее нужно потихоньку повернуть регулировочный винт на редукторе до момента, когда стрелка на шкале покажет 7–10 л/м. Если у вас не расходомер, а манометр, то должно быть 1–2 кг/см2. Это статическое давление, которое изменится при нажатии на курок горелки.

- Чтобы настроить поток защитного газа более точно, на рабочий режим, выключите подачу проволоки, чтобы при нажатии на курок горелки она не расходовалась. Можно не отключать проволоку, а нажать до момента, когда проволока начинает двигаться. В таком положении настройте поток воздуха вентилем на редукторе, глядя на индикатор.

- Вообще, поток защитного газа можно настроить и без индикаторов. Начинать сварку нужно с минимальным расходом защитного газа. Далее нужно смотреть на шов. Если будет пористость, то нужно добавить подачу газа пока поры не будут больше появляться. Также, если сварка происходит на улице или в помещении с вентиляцией, то нужно учитывать влияние ветра и сквозняков и добавлять подачу газа ещё. Можно на слух запомнить звук воздуха из горелки при правильных настройках для конкретной толщины металла. При настройке потока защитного газа нет жёстких правил. Нужно настраивать газ на экономный расход, при этом, чтобы качество шва было хорошим.

Какой газ использовать?

h2<dp>3,0,0,0,0—>

Тип защитного газа влияет на характеристики сварки: на глубину проникновения, электрическую дугу и механические свойства шва.

p, blockquote<dp>8,0,0,0,0—>

- 100%-ая углекислота (чаще всего используется для сварки сталей) обеспечивает более глубокое проникновение при сварке, но увеличивается количество брызг и шов более грубый, чем при смеси аргона с углекислотой.

- Для сварки нержавейки используется смесь 98% аргона и 2% углекислоты. Для алюминия – 100% аргон.

Настройка напряжения сварочного полуавтомата

h2<dp>4,0,0,0,0—>

- Аппараты полуавтоматической сварки используют напряжение для образования нагрева, нужного для сварки.

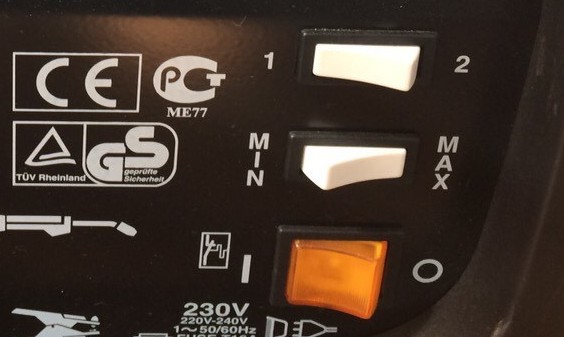

- Напряжение настраивается на аппарате регуляторами. Это ступенчатая регулировка. На фотографии, в качестве примера, показан аппарат, где два переключателя: один позволяет устанавливать два режима сварки, а другой регулирует напряжение внутри этих режимов (min/max). В итоге получается четыре установки напряжения, которые нужно выбирать в зависимости от толщины металла и диаметра сварочной проволоки.

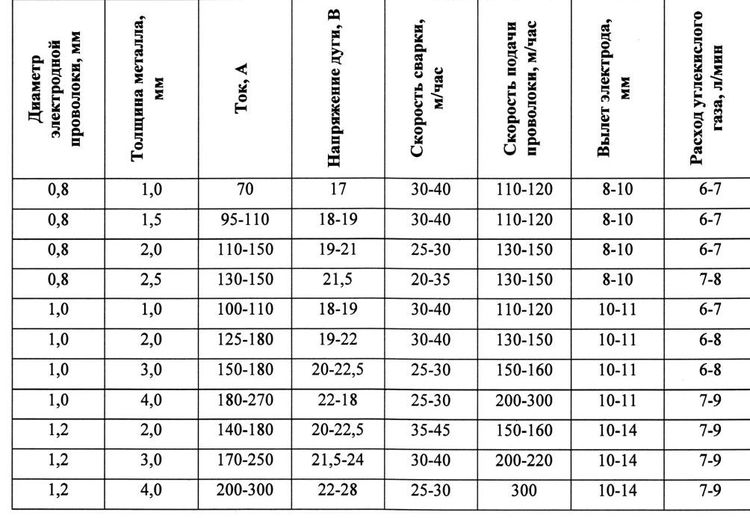

- На некоторых сварочных полуавтоматах, на внутренней стороне крышки есть таблица, показывающая какое напряжение и скорость проволоки использовать, в зависимости от толщины металла и диаметра сварочной проволоки. Таких таблиц много и в интернете. Но эти данные индивидуальны для каждого аппарата и являются хорошей отправной точкой для настройки правильных параметров для сварки, их нужно корректировать по ситуации. Нужно пробовать, экспериментировать на конкретном металле и находить оптимальные настройки.

[adsp-pro‑3]

p, blockquote<dp>9,0,0,0,0—>

Настройка скорости подачи проволоки

h2<dp>5,0,0,0,0—>

- Настройка скорости подачи проволоки должна производиться каждый раз при смене напряжения или смене проволоки на проволоку с другим диаметром. Дорогие сварочные аппараты могут иметь автоматическую настройку скорости подачи проволоки. В них скорость увеличивается автоматически при увеличении напряжения.

- Сначала настраивайте напряжение, а потом под него подстраивайте скорость подачи проволоки. То есть, скорость подачи проволоки должна быть настроена под скорость, с которой она будет плавиться.

p, blockquote<dp>10,0,0,0,0—>

- Регулятор скорости подачи проволоки также служит другой цели – регулирует силу тока. Напряжение и сила тока взаимосвязаны и, в некоторой степени, базируются на размере проволоки и её скорости. В полуавтомате установленное напряжение остаётся неизменным, но сила тока немного меняется в зависимости от скорости подачи проволоки и вылета электрода (проволоки). Таким образом, чем быстрее подача проволоки к месту сварки, тем больше силы тока и выше температура сварки, но для конкретного, установленного типа напряжения это лишь небольшой диапазон изменения силы тока.

- Проволока вне процесса сварки (без электрической дуги) движется быстрее. Когда образуется дуга, скорость проволоки снижается.

Полярность при сварке полуавтоматом

h2<dp>6,0,0,0,0—>

Перед сваркой нужно определиться, какую полярность Вы будете использовать.

p, blockquote<dp>11,0,0,0,0—>

Простая обмеднённая проволока, которая используется с защитным газом должна использоваться с обратной полярностью, когда на проволоку подаётся плюс. Прямая полярность используется, когда в полуавтомате установлена проволока с флюсом, которая применяется без газа. В этом случае на проволоку подаётся минус, а на свариваемый металл, через клемму плюс. Таким образом, максимальное тепловыделение образуется на проволоке. Это нужно для того, чтобы флюс в ней смог подействовать должным образом.

p, blockquote<dp>12,0,0,0,0—>

Если использовать неправильную полярность для определённого электрода (в случае с полуавтоматом, проволоки), то прочность сварочного шва будет плохой. При использовании неправильной полярности появится много брызг, будет плохое проникновение при сварке и сварочную дугу будет сложно контролировать.

p, blockquote<dp>13,1,0,0,0—>

Для смены полярности, нужно открыть крышку полуавтомата и поменять местами клеммы. Рядом с клеммами находится таблица, уточняющая порядок расположения клемм.

p, blockquote<dp>14,0,0,0,0—>

Проволока для сварки

p, blockquote<dp>15,0,0,0,0—>

В полуавтомате может использоваться два вида проволок: простая проволока, покрытая медью и проволока с флюсом.

p, blockquote<dp>16,0,0,0,0—>

- Простая проволока для полуавтоматической сварки применяется с защитным газом, не имеет никаких добавок, которые могут «противостоять» коррозии и загрязнениям. Поэтому поверхность нужно подготавливать тщательно.

- У второго вида проволоки в центре расположен флюс, который при сгорании образует защитный газ. Таким образом, можно обойтись без баллона с газом. Такая проволока создаёт более глубокое проникновение при сварке, чем обычная с газом. Проволока с флюсом создаёт много брызг и шлака в зоне сварки, которые после завершения сварки нужно счистить. При сварке такой проволокой требуется минимальная подготовка поверхности, прощаются незначительные загрязнения. Также эта проволока хорошо работает при ветре на улице. Для сварки проволокой с флюсом требуется, чтобы на аппарате была установлена прямая полярность (см. выше).

- Чем больше толщина свариваемого металла, тем большего диаметра проволоку нужно использовать, так как проволока большего диаметра проводит больше электричества и даёт больший нагрев и лучшее проникновение.

Вылет проволоки

h2<dp>7,0,0,0,0—>

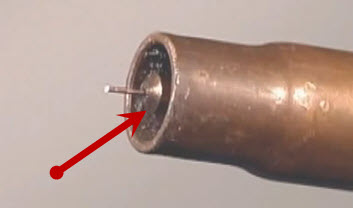

Вылет проволоки – это расстояние между концом наконечника и концом проволоки. При использовании углекислоты или смесей, сохраняйте вылет от 0.6 мм до 1 см. Слишком длинный вылет ослабит арку. Чем меньше вылет проволоки, тем стабильнее электрическая дуга и тем лучшее проникновение будет получаться даже с низким напряжением. Таким образом, лучший вылет проволоки – как можно более короткий. Однако, вылет проволоки может зависеть от того, насколько наконечник горелки углублен внутрь газового сопла. Чем больше наконечник углублён в сопло, тем длиннее должен быть вылет проволоки.

p, blockquote<dp>17,0,0,0,0—>

Положение наконечника горелки относительно сопла

h2<dp>8,0,0,0,0—>

- Расстояние между кончиком контактного наконечника и краем сопла может быть разным. Сопла и наконечники бывают разных размеров и могут по-разному располагаться относительно друг друга. В зависимости от устройства сварочной горелки, сопло может жёстко устанавливаться, либо может регулироваться и устанавливаться по-разному, делая наконечник углублённым внутри сопла, вровень с соплом, либо выступающим из сопла.

- Обычно, при сварке листовой стали с защитным газом (углекислотой или смесями), кончик наконечника горелки должен быть вровень с краем отверстия сопла.

- При использовании проволоки с флюсом (она требует большего нагрева для активации флюса) нужно выдерживать более длинный вылет проволоки. Поэтому, чтобы расстояние сопла от зоны сварки не было слишком большим, наконечник должен быть утоплен внутрь сопла. Наконечник должен быть немного утоплен и при сварке с большим напряжением, когда вылет проволоки должен быть больше. Также, наконечник горелки может быть углублён, если нужно варить точками и короткими стежками, когда сопло может упираться в свариваемый металл.

- Использование неправильного наконечника или сопла может быть причиной избыточных брызг, прожига насквозь, коробления и недостаточного проникновения.

Начало работы сварочным полуавтоматом

h2<dp>9,0,0,0,0—>

Чтобы начать работу, сварочный полуавтомат должен быть полностью готов к процессу сварки. Проволока должна быть установлена и газовый баллон подключен. Нужно установить зажим заземления на свариваемый металл. Его нужно устанавливать на расстояние от 15 до 50 см от зоны сварки. Металл должен быть очищен от ржавчины, краски, масел и грязи. Любое незначительное сопротивление будет влиять на процесс сварки. Грязный металл при сварке станет причиной брызг и прожига насквозь, а также возгорания.

p, blockquote<dp>18,0,0,0,0—>

[adsp-pro‑2]

p, blockquote<dp>19,0,0,1,0—>

В результате правильно настроенного напряжения и скорости подачи проволоки должен получиться хороший сварочный поток. Правильные настройки будут давать характерный шипяще-жужжащий звук, который хорошо знают все сварщики. Более подробно о процессе сварки можно прочитать в статье “Технология сварки полуавтоматом MIG/MAG”.

p, blockquote<dp>20,0,0,0,0—>

Примеры сварочных швов с разными настройками напряжения

h2<dp>10,0,0,0,0—>

Напряжение определяет высоту и ширину сварочного шва.

p, blockquote<dp>21,0,0,0,0—>

На фотографии показаны швы на листовом металле толщиной 1.2 мм, сделанные с возрастанием напряжения (слева направо). Швы, сделанные на низких настройках, получились узкими и высокими, а на высоких настройках – широкими и плоскими.

p, blockquote<dp>22,0,0,0,0—>

Если посмотреть с обратной стороны, то два шва слева получились без хорошего проникновения (провара) по всей длине. Три шва справа – имеют хорошее проникновение по всей длине.

p, blockquote<dp>23,0,0,0,0—>

p, blockquote<dp>24,0,0,0,0—>

Возможные проблемы при сварке

h2<dp>11,0,0,0,0—>

- Проволока приваривается к металлу, не образуя дуги. Причина: скорость подачи проволоки слишком высокая для установленного напряжения.

- Когда при сварке вылетают брызги (маленькие шарики металла). Также появляются коричневый и зелёный цвета на шве и пористость. Причина: нет газа или поступает не достаточно защитного газа из горелки в зону сварки.

- Шов не проникает достаточно глубоко. Такой шов будет не прочным. Нужно добавить напряжения и увеличить скорость подачи проволоки.

- Прожиг металла. Так получается, если слишком большое напряжение для данной толщины металла.

- Плохое проникновение, беспорядочный шов, сварка рывками. Может казаться, как будто не хватает напряжения или скорости подачи проволоки. Проверьте зажим заземления и чистоту металла, на который он зажат.

- Горелка «плюётся» и не выдаёт непрерывный шов. Так может происходить, если горелка слишком далеко от места сварки. Нужно держать наконечник горелки около 0.6 – 1.2 см от зоны сварки.

- Проволока редко (время от времени) касается металла, но как только касание произошло, проволока плавится, а остаток остаётся на кончике наконечника. Причина: cлишком медленная скорость подачи проволоки.

[adsp-pro‑4]

p, blockquote<dp>25,0,0,0,0—> p, blockquote<dp>26,0,0,0,1—>

Печатать статью

h3<dp>1,0,0,0,0—></dp>after—></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp></dp>

Насыщенность домашних мастерских сложным электроинструментом профессионального уровня впечатляет. Но не все паспортные возможности оборудования используются. Как настроить полуавтомат сварочный на металл различного сечения, перенастроить на алюминий, нержавейку – сухой информации инструкции недостаточно. Обратимся к знаниям производственников.

Внешнее влияние на настройки

Изменение пространственного положения шва, усиление катета, толщины, конфигурации стыков одного металла потребуют разных настроек. Основные настройки полуавтомата (ПА):

- Напряжение дуги; регулировка отражается на изменении величины тока.

- Ток – подача проволоки; увеличение скорости подачи проволоки отзывается пропорциональным ростом величины тока и наоборот.

- Расход газа задаётся с опорой на основные параметры, регулируется оценкой качества шва при исключении порообразования.

Первичная настройка параметров сварки проводится по усреднённым табличным значениям.

Далее по результатам тестового прохода режимы электродуговой сваркив среде защитных газов подвергаются корректировке.

- Комплектация и сборка ПА с равноценными характеристиками отличаются начинкой, различие в настройке встречаются у одного производителя.

- Перепады напряжения сбивают настройки; трансформаторный ПА отключится, а инвертор может сгореть.

- Изменение состава защитного газа.

- Смена марки и диаметра проволоки.

- Повлияет даже незначительный ремонт или замена комплектующих.

Газозащита

Газопоток также относится к расчётным табличным величинам. Напрямую на настройку сварочного полуавтомата не влияет. Контроль упрощается, если редуктор оснащён 2 шкалами. Регистрация величины редуцированного потока воспринимается объективнее с установкой ротаметра.

Экономный расход подбирается по пористости шва: газопоток увеличивается, пока не исчезнут поры. В помещении с принудительной вытяжкой и на ветру в целях экономии предпочтительно воспользоваться порошковой самозащитной проволокой.

Подбор газовой смеси

Выбор смеси определяют требования качества исполнения и свойства материала:

- СО2 – идеальное предохранение сварочной ванны конструкционных сталей, глубокий проплав, но разбрызгивание и грубоватость шва для тонких работ не подходят.

- Смесь аргона и углекислого газа С25 (75% Ar; 25% CO2) – сочетание подходит для сварки тонколистовых конструкций, создаётся равномерный шов с минимумом брызг.

- Композиция из 98% Ar; 2% CO2 – для нержавеющих сталей.

- Для алюминия – аргон в чистом виде.

Настройка напряжения

Затраты мощности на горение дуги и плавление металла определяет настройка вольтажа. Энергозатраты возрастают с увеличением глубины провара (толщины материала) и диаметра проволоки.

На внутренней стороне крышки кожуха находится таблица регламента установочных величин напряжения. Это главная подсказка производителя, печатается на модели, разнящиеся по мощности и техоснащению.

Итоговое решение, как настроить полуавтомат сварочный за оператором. Расплывчатые рекомендации не догма, основной критерий – глубина провара и прочность соединения.

Скорость подачи проволоки

Регулятор скорости подачи проволоки управляет силой тока. Величина подачи – одна из основных изменяемых характеристик. Устанавливается после выбора напряжения: скорость плавления определяет движение электрода в горелке.

Эта величина подлежит регулировке после смены марки и диаметра проволоки, изменения напряжения. Существуют ПА с автоматической подстройкой режима, но они в сегменте дорогостоящей аппаратуры.

Желательна тонкая настройка движения расходного материала для оптимизации корректировок. Излишнее ускорение приведёт к наплывам, замедление – к просадке, волнистости, разрывам шва. Баланс тока и напряжения, управляемого скоростью подачи, в сумме дают оптимальный валик.

Первый показатель несоответствия режима выявляется в действии – скорость подачи с зажжённой дугой снижается, но проволока не успевает плавиться, сгибается, липнет к заготовке, идёт активное разбрызгивание.

Недостаточность подачи – электрод инвертора сгорает до касания, забивается наконечник. Подбор режима скорость/ток под выставленное напряжение – первый шаг к профессионализму.

Скорости подачи проволоки в полуавтомате, таблица прямой зависимости влияния изменения настроек на конечный результат:

Полярность

Процедура изменения полярности проста. Под крышкой табличка с указанием, какой металл вид и проволоки требуют прямой или обратной полярности. Прямая – горелка подключается к клемме минус. При прямой полярности плавление проволоки ускоряется на 50%, но стабильность дуги падает.

Цельная омеднённая в газовом облаке подсоединяется к положительной клемме. Подготовка материала к сварке связана с зачисткой проявлений коррозии, загрязнений стыков, разделки. Токопроводность возрастает с увеличением диаметра. Для заготовок большого сечения есть резон увеличить сечение проволоки.

Невнимание к такой «мелочи» приводит к падению качества: избытку брызг, снижению глубины сварочной ванны (непровару). Управление и контроль качества горения дуги существенно затруднится.

Вылет и выпуск проволоки

Длина вылета расходного электрода из контактной трубки (наконечника), величина рабочего зазора горелки влияют на качество неразъёмного соединения.

Важно! Коробление, непровар, прожиг избыток брызг – причины несоразмерности диаметра проволоки и величины выхода из сопла.

Взаиморасположение наконечника горелки относительно сопла в отдельных конструкциях меняется. Они располагаются на одном уровне, контактная трубка утапливается или выдвигается относительно сопла до 3,2 мм.

На коротком вылете ведётся швообразование конструкционных низколегированных сталей – увеличение расстояния разрежает прикрытие защитным газом. Флюсовую проволоку искусственно удлиняют для увеличения температуры плавления.

Настройка дуги

Уже простые модели ПА имеют верньер управления величинами индуктивности. Настройка жёсткости меняет температуру дуги, глубину проплавления при заметной выпуклости шва. Чувствительность деталей к перегреву, тонкие стенки теперь не препятствуют сварке.

Снижение сжатия токового канала (рост индуктивности) поднимает температуру плавления, проплав глубокий, сварочная ванна разжижается. Валик шва уплощается. Управление глубиной провара, температурой дуги и ванны – качественно новый уровень настройки сварочного полуавтомата.

Малые диаметры присадки делают дугу устойчивее, коэффициент наплавки растёт, глубина проплавления оптимизируется, разбрызгивание снижается. По выпуклости шва и величине разбрызгивания уточняется длина дуги: короткая даёт объёмный шов, длинная мешает концентрации расплава.

| Индуктивность max | Индуктивность min |

| Проплав углубляется | Низкотемпературная дуга |

| Разжижение сварочной ванны | Брызгообразование усилено |

| Валик шва ровный, гладкий | Валик шва объёмный |

| Угловые, усиленные швы | Настройка полуавтомата для сварки тонкого металла |

Управление скоростью подачи проволоки

Перед началом работы

Когда ПА подготовлен к работе согласно инструкции, нелишне потратить время на уточнение режимов настройки. В помощь предлагаем таблицу в качестве ориентира. Составление аналога с индивидуальными свойствами ПА поможет в определении лучших режимов и уточнении возможности техники.

Собственная таблица сварочного тока для полуавтомата имеет тенденцию к разрастанию с новым материалом, условий сварки. Уточнение на бумаге для памяти положения переключателя не повредит.

Выбирается рекомендуемое напряжение. Манипулированием с силой тока и скоростью подачи присадки подбираем оптимум при уменьшении тока и максимуме подачи. Затем при росте ампеража. Вольтаж меняется через 0,5 А. Подробная таблица станет личной инструкцией скоростной настройки.

Ориентировочная таблица: сварочный ток (скорость подачи проволоки), взаимозависимость компонентов процесса:

Влияние величины напряжения на качество шва

Выпуклый шов с достаточным проплавом без пористости, наплывов и подрезов выйдет только при сбалансированности основного компонента – напряжения с сопутствующими.

Низкие настройки дают зауженный высокий шов с малым проникновением вглубь. Высокие – уплощённый с расползанием и глубоким кратером ванны. Завышение напряжения негативно влияет на формирование шва: не удаётся создать валик достаточного объёма при глубине расплава на грани прожига.

На фото сверху:

- теплотворность напряжения оптимальна;

- недостаточна;

- избыточна.

Возможные проблемы и ошибки

Опора на опыт профи поможет:

- Потрескивание, щелчки – сигнал недостаточной скорости подачи припоя.

- Присадка плавится на удалении, до наконечника – скорость подачи занижена.

- Избыток брызг – увеличьте подачу газа и индуктивность.

- Пористость, оттенки коричневого и зелёного на шве – слабая газозащита.

- Прожиг, непровар – перебор или недостаток напряжения, скорректируйте индуктивность.

- Неравномерность шва, неустойчивость дуги, непровар – загрязнение сварочного поля, ослаб зажим массы.

- Переменчивость полноты валика, зазубрины – скорость ведения горелки и положение относительно шва нарушены.

- Шов прерывается, неконтролируемое разбрызгивание – превышена длина дуги.

Используемые источники:

- https://wikimetall.ru/metalloobrabotka/svarka-poluavtomatom.html

- https://kuzov.info/kak-nastroit-svarochnyy-poluavtomat/

- https://svarka.guru/oborudovanie/vidy-apparatov/kak-pravilno-nastroit-poluavtomat.html

Процесс сваривания полуавтоматическим сварочным аппаратом без газа - обычной проволокой

Процесс сваривания полуавтоматическим сварочным аппаратом без газа - обычной проволокой Настройка параметров сварочного полуавтомата

Настройка параметров сварочного полуавтомата Как настроить сварочный полуавтомат

Как настроить сварочный полуавтомат

Технология сварки полуавтоматом для новичков: первый опыт

Технология сварки полуавтоматом для новичков: первый опыт Как я научился варить сварочным инвертором: личный опыт

Как я научился варить сварочным инвертором: личный опыт Регуляторы контактной сварки РКС-502 и РКС-801 - Всё для чайников

Регуляторы контактной сварки РКС-502 и РКС-801 - Всё для чайников Как самому настроить сварочный полуавтомат?

Как самому настроить сварочный полуавтомат?