Содержание

- 1 Особенности названных вариантов точечной сварки

- 2 Время нагрева

- 3 Давление

- 4 Время предварительного сжатия

- 5 Время проковки

- 6 Принцип действия точечной сварки

- 7 Оборудование и материалы для точечной сварки

- 8 Техника безопасности при точечной сварке

- 9 Технология и процесс точечной сварки

- 10 Дефекты и причины их возникновения при точечной сварке

- 11 Обозначения точечной сварки на чертежах по ГОСТ

- 12 Покупать или сделать своими руками?

- 13 Регуляторы контактной сварки РКС-502 и РКС-801

Точечная сварка на производстве

Режим точечной сварки устанавливается следующими основными параметрами: силой или плотностью тока, временем нагрева, давлением, диаметром рабочей части электрода. Кроме того, часто задается время предварительного сжатия электродов tсж, время проковки tnp форма рабочей части электрода и материал для его изготовления. Режимы специальных видов точечной сварки имеют еще некоторые дополнительные параметры.

Точечная сварка малоуглеродистой стали, как и стыковая, может производиться в очень широком диапазоне изменения параметров, однако каждому варианту режимов соответствует свое определенное соотношение параметров между собой.

Мягкие режимы характеризуются малой силой тока и большим временем нагрева, для жестких режимов сила тока большая, время нагрева — с варианта режима должен производиться с учетом конкретных условий производства и требований к сварочному соединению.

Сваривание точечной сваркой

Особенности названных вариантов точечной сварки

-

Мягкие режимы

Сварка на мягких режимах сопровождается образованием широкой зоны разогрева, что облегчает деформирование металла и позволяет ограничиться не очень высокими требованиями к точности правки заготовок, как при жестких режимах.

- Так как время нагрева повышено, степень влияния теплоты от быстро исчезающего контактного сопротивления на общий нагрев здесь несколько снижается.

- Поэтому могут быть снижены н требования к тщательности подготовки поверхности заготовок.

- Мощность электрическая я механическая при сварке на мягких режимах требуется более умеренная, чем при сварке на жестких режимах.

Точ. сварка

-

Жесткие режимы

Жесткие режимы обеспечивают более высокую производительность и меньший расход энергии. Ввиду того, что поверхность деталей под электродами при жестких режимах нагревается сравнительно меньше, электроды нагреваются слабее в, несмотря на рост давления, расход их снижается. Заметно уменьшается глубин2 вмятая в месте сварки и коробление изделия. В целом жесткие режимы целесообразны, прежде всего, в массовом производстве, где выигрыш в производительности и расходе энергии полностью окупит дополнительные расходы, связанные с приобретением, эксплуатацией и питанием более мощного оборудования.

Сила и плотность тока.

С увеличением толщины свариваемых листов сила тока должна повышаться. Для сварки низкоуглеродистых сталей средней толщины на серийных машинах ориентировочный выбор силы тока l может осуществляться по следующему соотношению:

l=6500qa,

Где q толщина свариваемых листов в мм.

При сварке листов различной толщины выбор параметро производится во условию достаточности нагрева и деформации более тонкого листа. Потому а приведенном соотношении и в последующих величина q отнесена к более тонкому листу.

Плотность тока I для жестких режимов выбирается в пределах 120 — 360 д/Лм*, для мягких 80— 160 а мм2.

С увеличением толщины листов плотность то/? снижается. Когда металл свариваемых деталей обладает повышенной тепло- и электропроводностью, плотность тока должна увеличиваться. Так, при сварке алюминия или его сплавов плотность тока иногда достигает 1000 а/мм2 и выше. Как упоминалось ранее, плотность тока должна выбираться большей, когда по каким-нибудь соображениям давление принимается повышенным.

Контактная точечная сварка

Время нагрева

Как и сила тока, время нагрева (tcs) возрастает с увеличением толщины деталей. Ориентировочно для сварки малоуглеродистой стали на жестких режимах время нагрева может выбираться по соотношению

tce — (0,1 -f-0.2) q сек.,

где q — толщина более тонкого листа в мм.

Меньшее время нагрева брать не рекомендуется, так как случайные, даже незначительные погрешности в работе регулятора времени могут вызвать серьезные отклонения от требуемого нагрева и качества сварки.

Для сварки листов толщиной до 3 мм на мягких режимах подбор времени нагрева может производиться пo соотношению.

I = (0.8×1) q сек.

Слишком длительный нагрев может вызвать перегрев металла в зоне сварки.

Для сварки металлов с высокой теплопроводностью время сварки принимается малым (при большой силе тока), при сварке закаливающихся сталей, наоборот, во избежание образования закалочных трещин при быстром охлаждения время нагрева часто приходится увеличивать (при соответствующем снижении тока).

Ход точечной сварки

Давление

Выбор давления (P) производится в зависимости от толщины, состояния и материала заготовок, а также от характера принятого режима нагрева.

Для сварки малоуглеродистой стали давление в зависимости от толщины выбирается do формуле

P=(60×200)q кг.

где q —толщина в мм.

Удельное давление имеет предел Зх10 кг/мм2.

Мягкую горячекатаную сталь возможно спаривать при меньших давлениях. Холоднокатаная сталь, получившую повышенную твердость наклепа, требует некоторого повышения давления (на 20—30%). Когда заготовки плохо выправлены и имеют коробления, то, прежде чем плотно сдавить листы на участке сиамки, приходится произвести правку под электродами. Общее требуемое усилие а этом случае должно быть увеличено, особенно при больших толщинах. Так, для листов толщиной 3—6 мм только это дополнительное усилие составляет 100—400 ке. По этой же причине усилие должно возрастать и тогда, когда точки располагаются о тех местах свариваемого узла, где сдавливание листов затруднено (вблизи ребер и других элементов жесткости, а местах сопряжения деталей но радиусу и т. д.).

Удельное давление возрастает вместе с прочностью свариваемого металла. При сварке низколегированных сталей оно может составить 120—160% к удельному давлению для малоуглеродистой стали, при сварке аустенитно и жаропрочных сталей и сплавов но повышается в 2—3 раза.

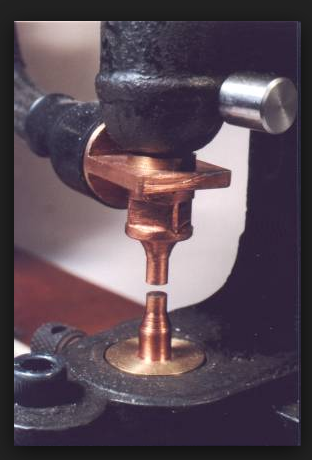

- Диаметр электрода. Диаметр электрода (d) определяет плотность тока, удельное давление и степень интенсивности охлаждения поверхности детали.

- На электрическое сопротивление зоны сварки диаметр электрода влияет относительно мало, лишь в конечной стадии на- грела, когда достигается полное соприкосновению поверхностей электрода и детали.

- Поэтому яри длительном нагреве влияние диаметра электрода сказывается сильнее. Диаметр электрода возрастает с толщиной деталей.

- Для толщины до 3 мм диаметр электрода рассчитывается но следующей формуле:

D=2q+3мм,

где q — толщина более топкого листа.

Для деталей с большей толщиной расчет ведется по формуле

Изменением диаметра электрода часто пользуются для выравнивания нагрева отри сварке деталей, неодинаковых по толщине или по роду металла.

В ходе процесса сварки под влиянием сильного нагрева и большой механической нагрузки рабочая часть электрода меняется с образованием грибовидною утолщения, а поверхность загрязняется окислами металла. Увеличение фактического диаметру электрода при неизменных силе тока и усилии сжатия означает снижение плотности тока и удельного давления. Вследствие этого интенсивность нагрева в сварочном контакте сильно уменьшается, а уплотнение металла затрудняется и сварка может оказаться некачественной. Кроме того, загрязнение поверхности электродов может вызвать увеличение переходного сопротивления, перегрев и даже оплавление поверхности листов. Обычно считают, что связанное с износом возрастание диаметра более чем на 10% уже недопустимо. Такие электроды должны зачищаться напильником, специальным приспособлением или перетачиваться.

Время предварительного сжатия

Пол временем предварительного сжатия понимается от начала приложения давления до начала нагрева. Оно должно быть достаточным, чтобы механизм сжатия успел свести электроды и развить давление до заданной величины. Этот параметр непосредственного влияния на тепловые процессы при сварке не имеет. Для повышения производительности данный параметр следует сокращать, насколько позволяет скорость работы механизма сжатия.

Время проковки

Время проковки (tnp) определяется длительностью нахождения уже сваренной точки под сжимающим воздействием электродов. Этот параметр влияет на скорость охлаждения металла после сварки, так как после нагрева, в условиях плотного соприкосновения электродов и детали, тепло от зоны сварки особенно быстро отводится в электроды.

При сварке закаливающихся сталей ускоренное охлаждение может вызвать появление трещин и время проковки поэтому следует уменьшать.

Однако во всех случаях давление не должно сниматься ранее некоторого времени, необходимого для полного затвердевания и упрочнения ядра. В противном случае деформированные при сварке листы, стремясь упруго возвратиться в начальное положение, могут разрушить еще не остывшее ядро, С повышением толщины время проковки возрастает, так как объем нагретого металла и время охлаждения увеличиваются.

Также рекомендуем ознакомиться с:

Параметры режима стыковой сварки оплавлением.

Уже более 150 лет людям известен способ соединения металлов, называемый точечной сваркой. Этот способ позволил автоматизировать и сделать массовым производство автомобилей, сельскохозяйственной техники, самолетов и тысяч наименований бытовой продукции. Благодаря относительно простому принципу действия, точечная сварка приходит и в быт обычных мастеров-любителей, автослесарей, жестянщиков.

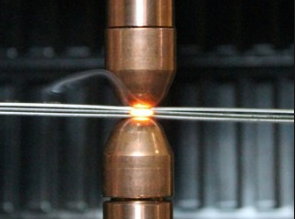

Принцип действия точечной сварки

Технология контактной сварки работает довольно просто — детали плотно сжимаются и через кратчайшее расстояние подается мощный электрический импульс. Металл разогревается, в точке соприкосновения образуется расплавленное ядро. Так как детали сжаты, происходит диффузия металлов. Ток выключается, точка остывает, металл кристаллизуется. Сварная точка получается прочной, при попытке разорвать соединение лопается материал рядом с точкой. Принцип работы аппаратов сварки — генерирование этого импульса и плотное сжатие деталей.

Чтобы импульс тока хорошо разогрел металл, он должен быть с большой силой и низким напряжением. Промышленные аппараты имеют характеристики: напряжение на контактах всего 1 — 3 Вольта, способны давать силу тока в 10 — 15 килоАмпер.

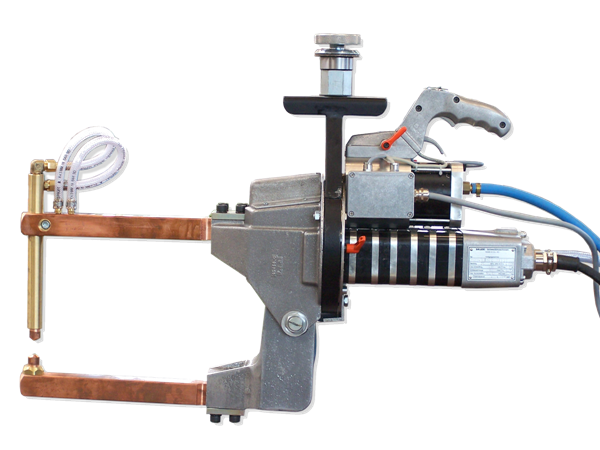

Устройство аппарата точечной сварки

Любой аппарат точечной сварки состоит из двух блоков:

- источник питания;

- зажимные клещи.

Чтобы получить мощный разряд при небольшом напряжении, потребуется трансформатор индукционного типа. Соотношение первичной и вторичной обмоток позволяет получить электрический импульс, достаточный для расплавления металла.

Зажимные клещи состоят из двух медных или графитовых контактов, расположенных на разных рычагах, и прижимного механизма. Прижимы бывают с разным приводом:

- Механические. Состоят из мощной пружины и рычага, сжатие металлов происходит за счет мускульной силы. Применяются в самодельных или бытовых аппаратах, не дают должного контроля за степенью сжатия, обладают малой производительностью.

- Пневматические. Наиболее популярны для переносных ручных аппаратов, легко регулируются при помощи изменения давления в воздушной магистрали. Недостаток — сравнительно медленные, не дают возможности изменения давления в процессе сваривания.

- Гидравлические. Не так популярны, гидравлический привод также медленный, но обладает большей широтой настроек, благодаря применению перепускных регулируемых клапанов.

- Электромагнитные. Самые «молниеносные», применяются как на ручных аппаратах, так и на больших стационарных. Позволяют регулировать сжатие металлов в процессе сварки, что позволяет добиться провара и отсутствия «выплесков» металла.

Усложнение конструкции возможно при использовании контуров жидкостного охлаждения на нагруженных аппаратах, применении различных систем управления током и прижимом, роботизации перемещения электродов.

Где применяется

Точечную сварку применяют для соединения различных конструкционных металлов и сплавов. Особенности технологии — экологичность, скорость, надежность, легкость автоматизации — позволяют широко применять ее в:

- автомобилестроении для сборки кузовов;

- ювелирном деле для соединения деталей;

- микроэлектронике для спайки микросхем;

- производстве сварных арматурных каркасов для монолитных плит;

- производстве корпусов, деталей товаров народного потребления.

Читайте также: Как варить оцинкованные трубы

Преимущества и недостатки

Среди основных преимуществ точечной сварки особо выделяются:

- прочность соединения;

- технологичность;

- экономичность;

- возможность соединения как толстых, так и ультратонких деталей;

- возможность автоматизации и роботизации сварочного процесса;

- высокая культура производства и экологичность;

- универсальность в материалах и возможность масштабирования.

Среди недостатков можно выделить:

- сложность диагностики сварного соединения;

- требования к чистоте металлов при сварке;

- сложность настройки аппаратуры.

Оборудование и материалы для точечной сварки

Чтобы варить точками необходимы:

- аппарат для точечной сварки;

- свариваемые зачищенные детали;

- для защиты деталей от коррозии можно применять токопроводящий грунт или мастику.

Техника безопасности при точечной сварке

Главное при использовании аппаратов точечной сварки — соблюдение правил электробезопасности. При эксплуатации техники не должно быть оголенных контактов, нарушений изоляции кабелей. Все контакты при подключении аппарата к сети должны соответствовать номинальным параметрам, обязательно применение дифавтоматов и заземления.

При удерживании металлов используйте диэлектрические перчатки, рукоять клещей должна быть надежно заизолирована.

Средства защиты

Стандартный набор сварщика вполне подойдет для работы с точечной сваркой. Плотная роба, хлопчатобумажные или спилковые перчатки, прозрачный щиток или очки, респиратор или вытяжка — вот весь набор средств защиты.

Меры безопасности

Всегда проверяйте оборудование перед началом работ! Детали корпуса должны быть надежно заземлены, ручки и держаки — заизолированы.

Обслуживание и перенастройка аппарата производится в выключенном состоянии.

Педаль или кнопка управления должна находиться в удобном месте.

Сварщик должен прочно держать заготовку или инструмент, твердо и устойчиво стоять.

Технология и процесс точечной сварки

В зависимости от толщины металлов, их вида, условий технология сварки может отличаться деталями. Но в целом порядок работ одинаков.

Точечная варка происходит в несколько этапов:

- Подготовка поверхностей. Они должны быть очищены от непроводящих ток лакокрасочных материалов и окислов, а также без напряжения плотно присоединяться.

- Сжимание деталей. Для этого привод клещей прочно сжимает поверхности, они частично деформируются. Это нужно для возникновения участков проведения тока именно между контактами клещей.

- Нагрев деталей электрическим импульсом. Чем толще детали, тем дольше приходится держать нагрев. Импульс может быть как постоянный, так и с регулируемой силой тока, переменный.

- В автоматических станках есть этап ослабления давления на детали — это нужно для предотвращения выдавливания металла из расплавленного ядра. В ручных механических клещах этот этап пропускается.

- Ток выключается. На глаз момент выключения тока можно определить по нагреву области между электродами — как только металл начинает краснеть, ток отпускается.

- Прижим или проковка во время остывания металла. Нужны для формирования прочной кристаллической структуры сварной точки.

- Деталь готова.

В зависимости от вида металлов применяются различные настройки. Качество соединения зависит от технологии сварки, типа импульса, режимов сжатия деталей.

Дефекты и причины их возникновения при точечной сварке

Несмотря на технологичность, точечная сварка требует точных настроек и постоянного контроля за качеством на производстве. Среди дефектов можно выделить:

- Прожог. Он выглядит как отверстие в обеих деталях, сплавленные края легко отрываются.При слишком высокой силе тока, большой длительности импульса или избыточной силе сжатия металл перегревается и стекает. Для снижения риска прожога стоит снизить силу тока или прижима.

- Выплески. При сильном сжатии или долговременном слабом импульсе металл выходит из расплавленного ядра, на его месте образуется пустота. При работе выплески выглядят как искры, вылетающие из точек. До известного предела выплеск не вредит, так как компенсируется сжатием деталей, но точка будет менее надежной — толщина вокруг точки неизбежно уменьшается.

- Непровар. Слабый импульс, недостаточная сила сжатия, ослабление клещей при сваривании приводят к непрогреву ядра. Такая точка будет «склеена», но при нагрузке оторвется. Непровар может возникнуть, если сварные точки расположены рядом — соседняя точка выступает шунтом, через который проходит часть электрической энергии. Соответственно, она не будет затрачена на расплав металла.

- Уменьшение диаметра сварки. Если импульс будет коротким или детали не будут прилегать плотно, образуется недостаточная площадь расплава. В этом случае в одной точке может быть один или несколько микрорасплавов, которые в сумме значительно слабее монолитной точки.

Читайте также: Магнитопорошковая дефектоскопия сварных соединений

Трещины и разрушение основного металла. Возникают в случае отсутствия сжатия, близости точки к краю нахлесточной полосы, грязном металле. Визуально при помощи увеличительного стекла этот дефект обнаружить легко.

Исправление дефектов сварки

Диагностика точечной сварки довольно сложная процедура. Привычные ультразвуковые методы исследования не дают точной картины, поэтому на производствах с автоматизацией проводят тесты с разрушением контрольных образцов.

Выявленные дефекты исправляются следующими методами:

- повторным провариванием точкой;

- высверливание и последующая сварка полуавтоматом;

- наружные выплески поддаются зачистке;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

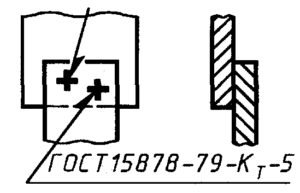

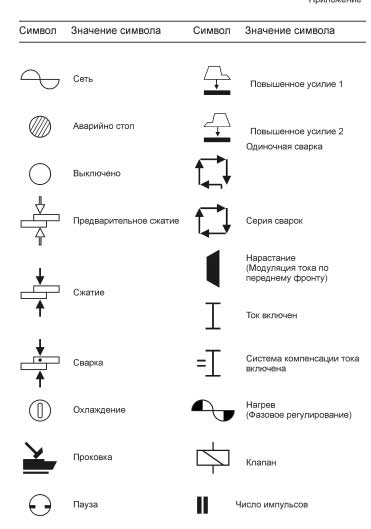

Обозначения точечной сварки на чертежах по ГОСТ

Порядок в производстве обеспечивается правильной технической документацией. Точечная сварка имеет свое обозначение на чертеже, которое дополняется специальным буквенным кодом. На лицевой плоскости обозначаются контуры свариваемой области, и крестами места точек. На боковом разрезе точка сварки выглядит как состыкованные заштрихованные плоскости.

Обозначение сварных точек производится на чертежах по ГОСТ 15878-79. Там же оговорены все условные обозначения и дополнительные данные.

Покупать или сделать своими руками?

Несмотря на распространенность технологии, стоимость профессионального оборудования довольно высока. Поэтому среди домашних мастеров ходят схемы самостоятельного изготовления устройства для точечной сварки из простейшего трансформатора и механических клещей. Сделать своими руками можно как мощный аппарат для соединения 4-5 мм металла, так и ювелирный прибор, способный помочь радиомеханику. Ручная работа в гараже не требует дорогого оборудования.

Такой аппарат вполне способен варить неответственные стыки. Если же от прочности сварки зависит жизнь человека (например, кузовной ремонт), лучше приобрести заводское устройство машинной точечной сварки с пневматическим приводом клещей и настраиваемым контроллером или применить другие виды сварки.

Качество изготовления заводских аппаратов выше, они рассчитаны под конкретные задачи, прочность соединений выше, присутствует техника безопасности. Эти аппараты позволяют варить много, и настроены на работу на производствах.

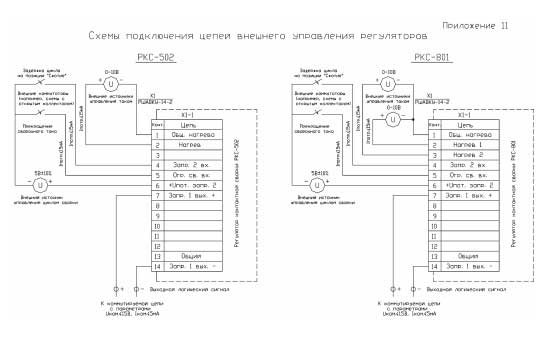

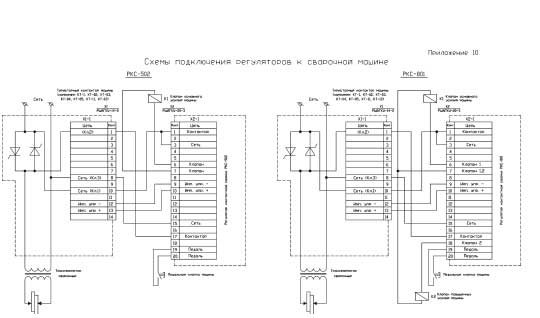

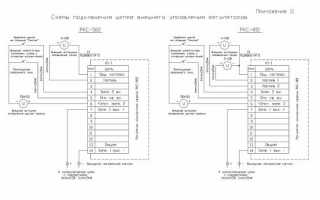

Регуляторы контактной сварки РКС-502 и РКС-801

- Подробности

- Категория: Контактная сварка

Скачать документацию

Принцип работы регулятора

Рассмотрим работу регуляторов в режиме «Одиночная сварка». При подаче на регулятор напряжения питания зажигается индикатор »

В блоке предусмотрена электронная защита цепей питания клапана от перегрузок по току (VT7, VT8, VT9, VT10). Индикация срабатывания защиты производится с помощью индикатора на лицевой панели.Элементы D1, D3, D4, D5 (дополнительно D2 для РКС-801) служат для управления регулятором с помощью внешних сигналов. Схема подключения цепей внешнего управления регуляторами приведена в приложении 11.

Скачать документацию

Используемые источники:

- http://svarak.ru/kontaktnaya-svarka/rezhimyi-tochechnoy-svarki-parametryi/

- https://svarkaprosto.ru/tehnologii/chto-takoe-tochechnaya-svarka

- https://forkettle.ru/biblioteka/pasporta-i-tekhnicheskaya-dokumentatsiya/761-svarochnoe-oborudovanie/kontaktnaya-svarka/8435-regulyatory-kontaktnoj-svarki-rks-502-i-rks-801

Процесс сваривания полуавтоматическим сварочным аппаратом без газа - обычной проволокой

Процесс сваривания полуавтоматическим сварочным аппаратом без газа - обычной проволокой

Технология сварки полуавтоматом для новичков: первый опыт

Технология сварки полуавтоматом для новичков: первый опыт

Как быстро научиться варить сварочным инвертором

Как быстро научиться варить сварочным инвертором

Активация форсажа дуги на сварочном инверторе - зачем использовать и как правильно это делать

Активация форсажа дуги на сварочном инверторе - зачем использовать и как правильно это делать Регулировка и настройка тепловых реле и расцепителей автоматических выключателей

Регулировка и настройка тепловых реле и расцепителей автоматических выключателей Уроки работы фрезером по дереву: нарезка шипов, выборка паза

Уроки работы фрезером по дереву: нарезка шипов, выборка паза Как настроить газовую колонку нева 4511

Как настроить газовую колонку нева 4511