Содержание

- 1 Первый запуск станка с ЧПУ. Пошаговая инструкция.

- 2 Кто осуществляет наладку

- 3 Режимы работы ЧПУ

- 4 Схема наладки

- 5 Установка инструмента

- 6 Привязка инструмента

- 7 Ввод и вывод программ управления

- 8 Графический контроль за программой управления

- 9 Наладка в автоматическом режиме

- 10 Калибровка осей в mach3

- 11 Калибровка осей

Первый запуск станка с ЧПУ. Пошаговая инструкция.

Данная инструкция справедлива для станков с фанерной рамой серии «Моделист», настольных алюминиевых станков, а так же станков средних размеров из алюминиевого конструкционного профиля с передачей на ШВП.

Инструкция по запуску станков больших размеров на реечной передаче находится по ссылке:

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/instruktsiya-po-pervomu-zapusku-stanka-2.html

ШАГ 1. Подключение контроллера.

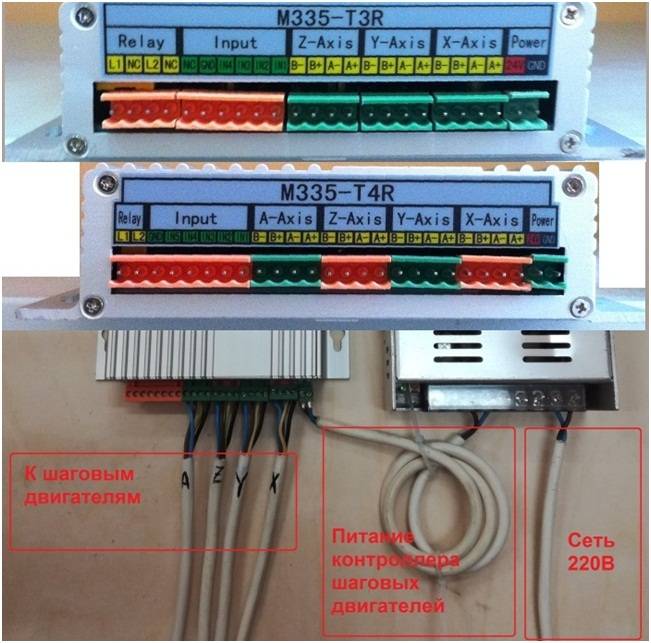

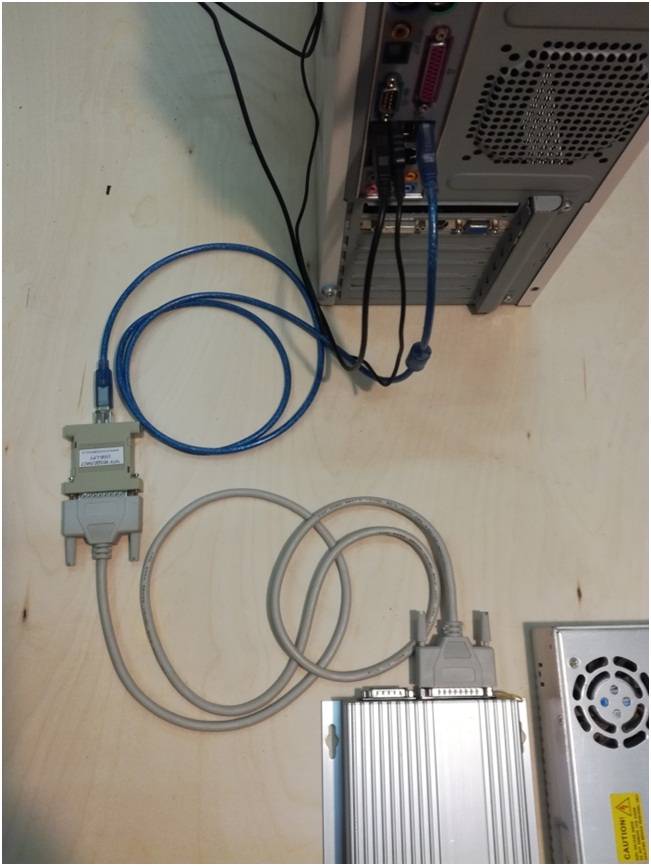

1.1 Произвести подключение контролера шаговых двигателей к станку, согласно имеющейся маркировки на проводах и табличке над клеммниками контроллера. Рисунок 1.

1.2 Подключить контроллер шаговых двигателей к компьютеру.

1.3 При использовании переходника USB-LPT произвести подключение согласно рисункам 3 и 4.

Рекомендуемый вариант подключения рисунок 3.

Рисунок 4

ШАГ 2. Подготовка шпинделя.

ШАГ 3. Подготовка ПК.

3.1 ВНИМАНИЕ ВАЖНО! Для управления станком непосредственно через LPT портневозможно использование компьютеров с многоядерными процессорами INTEL.

(системные платы Intell имеют в себе средство изменения рабочей частоты процессора при изменении нагрузки на него. При этом все порты тоже испытывают флуктуацию по частоте – как результат, сигнал «плавает», то есть при работе Mach3 происходит изменение частоты сигнала step, что приводит к неравномерности движения рабочего органа станка- дерганью, ударам и даже остановкам)

Для проверки LPT порта 3-4 раза производим переезд в режиме ручного перемещения (с использованием клавиш ← → и↓↑) на полную длину рабочего стола. Движение должно происходить плавно с постоянной скоростью, без дерганья, рывков, ударов и остановок. Если при перемещении происходит локальные изменения скорости движения и/или остановка в процессе движения портала, то для проверки необходимо в пункте меню Config →MotorTuning изменить параметр Velocity уменьшив его в 10 раз. Если изменения скорости движения уменьшатся, а остановки прекратятся, но при этом удары и толчки сохранятся, то данная материнская плата не пригодна для управления станком через LPT-порт.

Для работы непосредственно черезLPT порт подходят:

А) только компьютеры с одноядерными процесорами INTEL и любые компьютеры с процессором AMD и только 32 разрядные версии операционной системы windows

Б) любые компьютеры с операционной системой LinuxCNC.

3.2 При работе со станком через USB переходник или Ethernet переходник можно использовать любые компьютеры и любые версии операционной системы Windows. USB переходники должны быть только специализированные, с драйвером под программу Mach3.

3.3 Компьютер для управления станком должен быть отдельно выделенный, без лишних программ. Не устанавливать антивирусы! Оперативной памяти не менее 1ГГб, если видеокарта встроенная то не менее 1,5Гб , процессор от 1ГГц. Перед установкой mach3 переустановите операционную систему, обязательно установите все необходимые системе драйвера, отключите брандмауэр, отключите гашение экрана в настройках электропитания, отключите экранные заставки, отключите файлы подкачки с жестких дисков.

https://cncmodelist.ru/opisanie-stankov/tekhnicheskoe-opisanie-chpu-stankov/instruktsiya-po-ustanovke-programmnogo-obespecheniya.html

Отключение антивирусов и брандмауэра в Windows XP:

3.3.1 Зайдите в Меню пуск, откройте Панель управления.

3.3.2 Откройте Центр обеспечение Безопасности.

3.3.3 Щелкните по Брандмауэр Windows.

3.3.4 В появившемся окне переставьте переключатель на Выключить (не рекомендуется) и нажимаем ОК.

3.3.5 Для отключения предупреждений Windows о безопасности нажмите в окне Центра Обеспечения безопасности windows по ссылке Изменить Способ Оповещения Центром обеспечения безопасности. В появившемся окне уберите все галочки после чего нажмите ОК.

Отключение антивирусов и брандмауэра в Windows 7:

3.3.6 Для отключения брандмауэра его необходимо открыть, что бы его найти воспользуйтесь поиском Windows 7. Откройте меню Пуск и напишите «бра» и выберите простой брандмауэр Windows.

3.3.7 В левой части окошка выбирите Включение и отключение брандмауэра Windows.

3.3.8 В открывшемся окошке вы можете отключить брандмауэр для всех сетей сразу.

3.3.9 После, необходимо выключить службу Брандмауэр Windows. Воспользуйтесь поиском из меню Пуск.

3.3.10 В открывшемся окошке найдите службу Брандмауэр Windows и дважды кликните по ней левой кнопкой мышки . В открывшемся окошке Свойства нажмите Остановить. Затем в поле Тип запуска из выпадающего меню выберите Отключена. Нажмите ОК.

3.3.11 Отредактируйте конфигурацию системы. Откройте Пуск и напишите «кон». Выберите Конфигурация системы. В открывшемся окошке перейдите на вкладку Службы, найдите Брандмауэр Windows. Снимите галочку и нажмите ОК

ШАГ 4. Установка, проверка корректности работы программы, генерирующей G-код.

4.2 Скопируйте в папку Mach 3 расположенную на диске С: профиль станка (файл настроек), присланный по электронной почте, переданный на носителе информации (флешке) или скачанный с сайта.

4.3 Если используется переходник USB-LPT, произведите установку драйверов и плагина согласно статье Подключение контроллера с использованием переходника USB-LPT или руководству по эксплуатации на переходник.

4.4 При использовании платы расширения PCI-LPT, порядок действий также описан в статье «Подключение контроллера с использованием карты PCI LPT».

4.5 Для запуска программы потребуется ярлык «Mach3 Loader», остальные ярлыки можно удалить.

Рисунок 5.

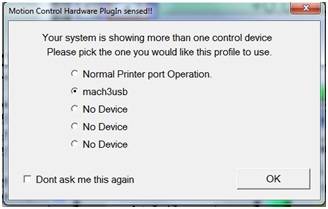

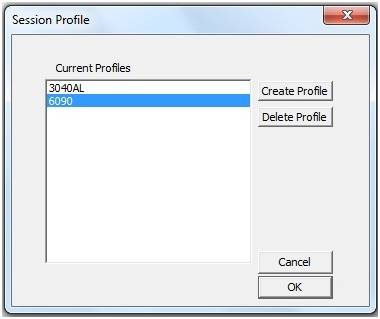

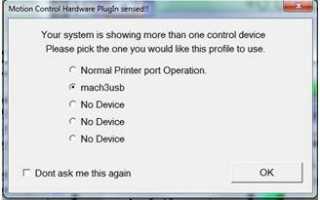

4.7 Выберите источник управления, рисунок 6 при работе с LPT портом или рисунок 7 при работе с переходником USB-LPT.

Рисунок 6.

Рисунок 7.

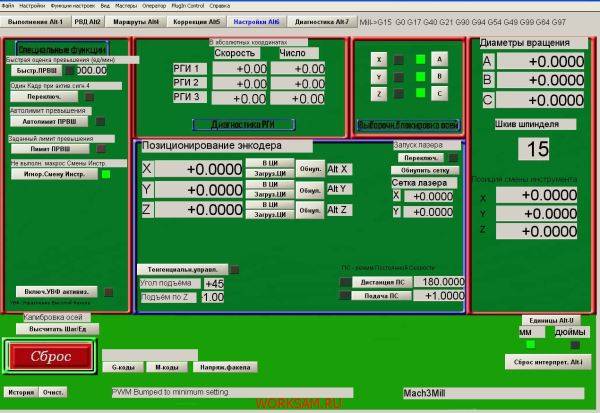

4.8 Загружается главное окно программы Mach3, Рисунок 8.

Рисунок 8.

4.9 Включите питание контроллера шаговых двигателей. В главном окне программы MACH3 нажимаем клавишу «Cброс» (Reset) (1), чтобы рамка вокруг неё не мигала и светилась зеленым цветом, рисунок 8. В этот момент шаговые двигатели должны зафиксировать свое положение (послышится щелчок) и слегка зашуметь.Теперь нажимая на клавиатуре стрелки (влево вправо вверх вниз) наблюдаем на станке перемещения по осям, а на экране изменение координат в полях X Y слева вверху, для перемещения по оси Z кнопки PageUP, PageDown. Также можно вызвать экранный пульт управления перемещением, клавишей «Tab» на клавиатуре вашего компьютера, рисунок 10.

Рисунок 10

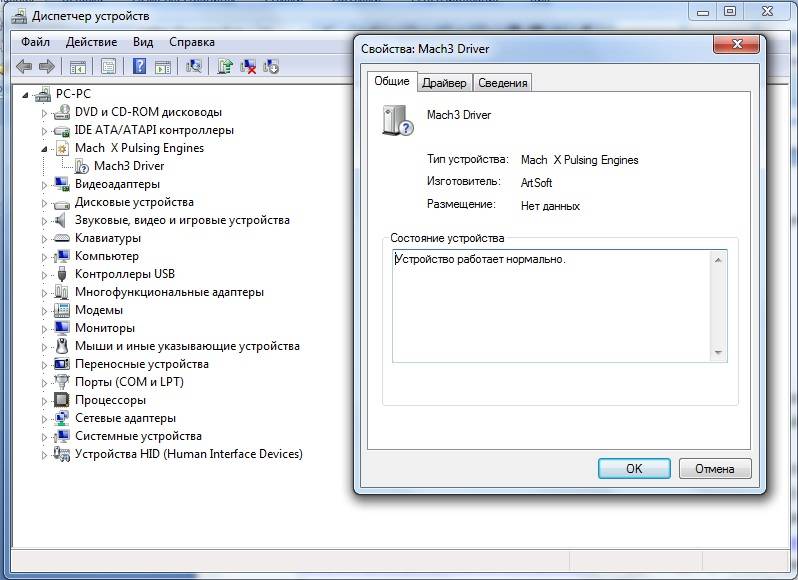

4.10.1 Если используется подключение через LPT- порт, то откройте «Панель управления» — «Диспетчер устройств»- находим Mach3 X Pulsing Engines-свойства. Корректно установленный драйвер — рисунок 12.

Рисунок 12

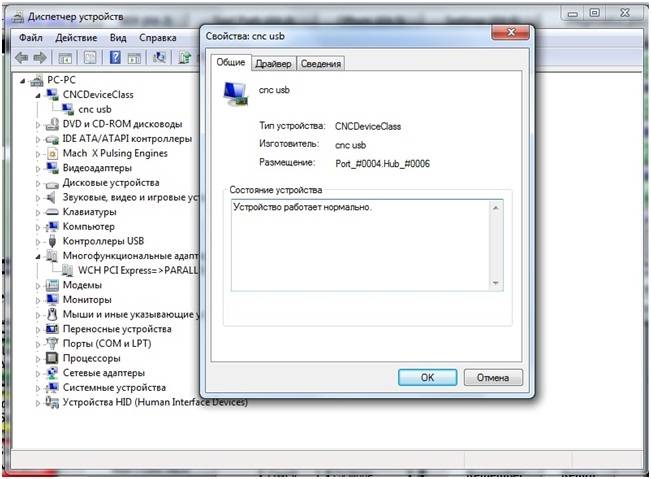

4.10.2 Если используется переходник USB-LPT, то откройте «Панель управления» — «Диспетчер устройств»- найдите CNCDevicesClass-свойства. Корректная установка драйверов и правильное обнаружение операционной системой адаптера –рисунок 13.

Рисунок 13

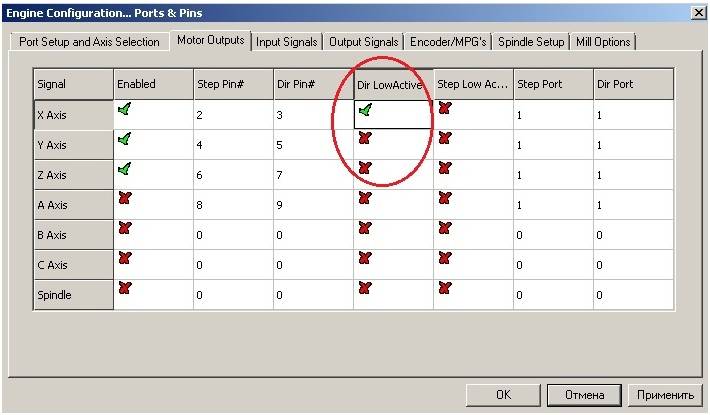

4.11 При несовпадение направления перемещения портала станка с направлением стрелок клавиатуры, например при нажатии клавиши «←» инструмент движется в право, изменить направление можно в меню Сonfig->Port and pins->Motor outputs установив галочку в поле DirLowActive напротив нужной оси, рисунок 14.

ШАГ 5 Проверка правильности перемещения рабочего инструмента.

Для проверки правильности перемещения рабочего инструмента, необходимо положить на стол линейку и, управляя перемещением с клавиатуры стрелками, проконтролировать совпадение пройденного расстояния по линейке с показаниями в окнах отображения координат MACH3.

5.1 Установите единицами измерения «по умолчанию» -миллиметры: открываем Config->Select Native Units. Mach3 выведет на экран окно с предупреждением о необходимости совпадения единиц измерения установленных в программе и используемых в G-коде. Нажимаем ОК и переходим к окну установки единиц измерения, рисунок 14.

5.2 Для вступления в силу настроек перезагрузите программу. Если далее не планируется использовать при создании управляющих G-кодов дюймовую систему измерения, оставляем метрическую систему для постоянного использования.

5.3 Перемещаем портал и каретку станка до упора на себя и влево –рисунок 15.

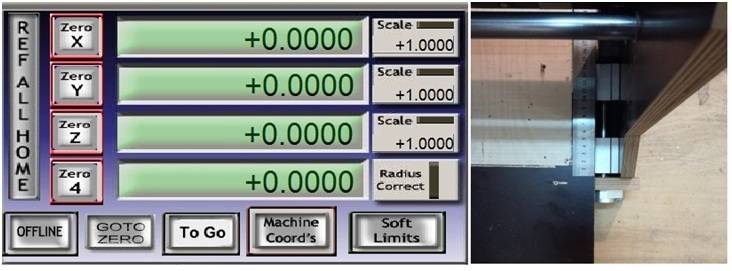

5.4 Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z, устанавливаем линейку по оси Y, рисунок 16.

Рисунок 16.

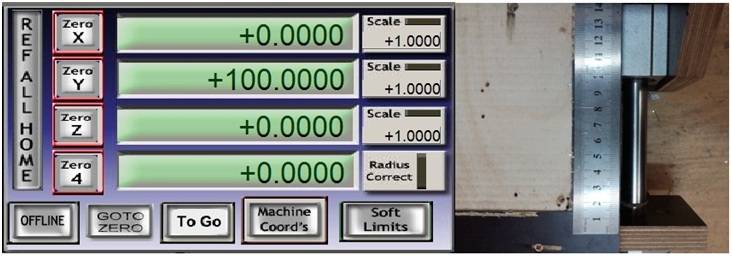

5.5 Клавишей ↑ перемещаем портал на 100 мм по координате цифрового поля. Далее сверяем с фактическим перемещением по линейке — рисунок 17.

Рисунок 17.

5.6 В случае несовпадения реального перемещения с координатами в Mach3, проводим калибровку для соответствующей оси перемещения, как описано в документации программы Mach3.

5.7 Закрываем Mach3 и отключаем питание станка.

ШАГ 6. Установка фрезы.

6.1 У станков с использованием шпинделей Kress для установки фрезы используется ключ 17. При установке производится удержание вала нажатием кнопки фиксатора, рисунок 18.

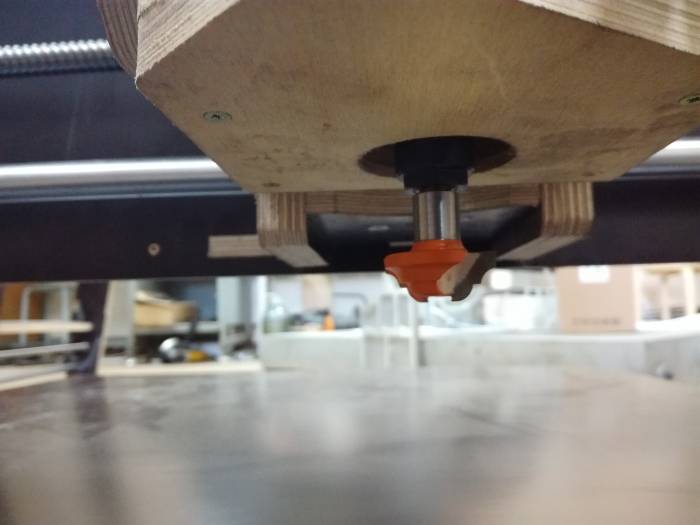

Вращением гайки против часовой стрелки отпускаем цангу, вставляем фрезу и производим зажим хвостовика фрезы в цанге вращением гайки по часовой стрелке. Установленная фреза – рисунок 19.

Рисунок 18.

Рисунок 19.

6.2 Для станков с использованием шпинделей жидкостного охлаждения с цангой ER11 установка фрезы производится с использованием ключей на 13 и 17 рисунки 20..22. Для установки фрезы удерживаем вал шпинделя за лыску на валу ключём на отпускаем зажимную гайку цанги , вставляем фрезу, и производим зажим хвостовика фрезы.

Рисунок 20.

Рисунок 21.

Рисунок 22.

ШАГ 7. Установка заготовки.

7.1 Установка заготовки на рабочий стол станка из профиля с Т-пазом осуществляется металлическими прижимами –рисунок 23.

Рисунок 23.

7.2 При использовании станка с фанерным столом или жертвенным столом из фанеры:

7.2.1 наиболее простой вариант крепления с помощью винтов «саморезов» рисунок 24.

Рисунок 24.

7.2.2 Так же существует множество вариантов крепления заготовки с помощью мебельных втулок, рисунки 25…30. Подробнее об этом варианте крепления в http://cncmodelist.ru/stati/eto-interesno/poleznye-prisposobleniya-dlya-stankov-s-chpu.html:

Рисунок 25. Мебельная резьбовая втулка

Рисунок 26. Установленные резьбовые втулки по углам стола

Рисунок 27. Установленные прижимы

Рисунок 28. Закрепленная прижимами заготовка

Рисунок 29. Заготовка закрепленная стандартными стальными станочными прижимами

Рисунок 30 Установка дополнительных планок для крепления заготовок любого размера в любом месте стола

ШАГ 8. Установка рабочего органа станка в начальную точку резки.

8.1 Включаем питание станка, запускаем Mach3 и выводим каретку станка в начальную точку резки (как правило это левый нижний угол (вы стоите лицом к передней части станка)) с использованием стрелок на клавиатуре и кнопок “PageUP” и “PageDown”(или виртуальным пультом управления –вызывается кнопкой Tab).Начальная точка резки определяется при создании проекта –например новой модели в ArtCam, рисунок 31.

рисунок 31

8.2 Если имеется в наличии только G-код, то начальную точку можно определить в окне Mach3, загрузив исполняемый файл: File→Load G-Kode. Обнуляем показания цифровых полей с координатами положения портала –нажатием кнопок Zero X, Zero Y, Zero Z курсор в окне визуализации устанавливается в начальную точку.

Рисунок 32.

8.3 Управляя вертикальным перемещением шпинделя касаемся нижним торцом фрезы материала заготовки.Нажатием кнопок Zero X, Zero Y, Zero Z обнуляем программные координаты, рисунки 33, 34.

Рисунок 33.

Рисунок 34

8.4 Нажатием кнопки “PgUp” поднимаем шпиндель на безопасную высоту -10…15мм над заготовкой.

ШАГ 9. Загружаем G-код: (File→Load G-Kode). Станок готов к запуску .

ШАГ 10. Производим запуск шпинделя.

10.2 При работе со шпинделем жидкостного охлаждения рисунок 39 :— запускаем систему жидкостного охлаждения шпинделя (включаем насос).— включаем частотный преобразователь.— вращением потенциометра на лицевой панели частотного преобразователя устанавливаем необходимые обороты вращения шпинделя.— нажатием кнопки RUN производим запуск шпинделя.

Рисунок 39

10.3 Далее нажатием кнопки “Cycle Start”в главном окне производим запуск исполняемого G-кода рисунок 40.

Рисунок 40.

11.Активация концевых датчиков

Если концевые датчики на станке установлены, но не активированы, то для включение концевых датчиков в меню программы Mach3

config->Port and Pins->Input Signal установить галочки как показано на рисунках 41 и 42

Рисунок 41. Активация концевых выключателей для станков с установленными индуктивными датчиками

Рисунок 42. Активация концевых выключателей для станков с установленными механическими датчиками

Примечание. Если на станке установлены концевые выключатели баз, то поиск нулевой точки машинных координат осуществляется нажатием кнопки “Ref All Home”, рисунок 43.

Рисунок 43.

Если концевых выключателей нет, то при нажатии на кнопку “Ref All Home”, происходит обнуление машинных координат.Ели концевые выключатели отсутствуют, то настройки для входов “Home” представлены на рисунке 44.

Рисунок 44.

При работе с адаптером Моделист USB-LPT при отсутствии концевых выключателей порядок обнуления машинных координат выглядит следующим образом:-клавишами ← и ↓ установите каретку станка в левый нижний угол. — клавишей и PgUp поднимите шпиндель вверх до упора.— нажмите кнопку “RESET” на главном экране Mach3.— извлеките шнур переходника из USB-порта компьютера (не забудьте перед извлечением отключить устройство в системе , так же как обычную флешку)— на главном экране Mach3 переключитесь на отображение машинных координат, для чего нажмите кнопку “Machine Coord’s’, о том что вы находитесь в режиме отображения машинных координат будет сигнализировать красная рамка вокруг кнопки, рисунок 45.

Рисунок 45.

— подключите шнур адаптера к USB-порту и подождите 10-15 секунд, пока Windows обнаружит адаптер.-нажмите кнопку “RESET” и машинные координаты обнулятся.— перейдите в режим отображения программных координат, для чего ещё раз нажмите кнопку “Machine Coord’s’, красная рамка вокруг кнопки должна погаснуть.

ШАГ 11. Техническое обслуживание станка.

Вопрос-Ответ

Наладка станка с ЧПУ – завершающий этап настройки станочного прибора с числовым программным управлением для исправной бесперебойной работы.

Наладка токарного станка с ЧПУ – комплекс действий, направленных на приведение в работоспособное состояние станочного оборудования с числовым программным управлением. Наладка станков с системой ЧПУ – завершающий этап настройки прибора. После того, как она будет проведена, аппарат можно будет использовать в автоматическом или полуавтоматическом режиме. К наладочным действиям можно приступать в том случае, если программное обеспечение уже установлено.

Кто осуществляет наладку

Наладка станка с ЧПУ на обработку – сложная задача, выполнением которой занимается квалифицированные сотрудник, имеющий техническую подготовку.

Для успешной настройки станочного оборудования, наладчику ПУ требуется:

- знание на профессиональном уровне конструкции инструментального прибора;

- умение управлять аппаратом в разных режимах;

- умение использовать технологическую оснастку и другие инструменты фрезерного станка.

В обязанности наладчика входит программирование и запуск управляющих систем, а также проверка электроники и механики настраиваемых аппаратов в процессе эксплуатации. Он должен не только иметь теоретические знания о том, как настроить аппарат, но и обладать практическим опытом.

На должность наладчика обычно принимают людей с высшим образованием в области:

- машиностроения;

- программирования;

- электроники и вычислительной техники.

Наладчикам периодически необходимо проходить повышение квалификации. Это условие требуется в связи с периодическим обновлением станочных токарных приборов, их модернизацией, а также выпуском новых моделей.

Режимы работы ЧПУ

Осуществляя наладку управляющей программы и программного обеспечения, оператор агрегата использует режимы, чтобы выполнить корректировку работы станочного прибора. Выделяется несколько режимов, которые используются оператором:

- ввод информации – внедрение программы управления обработкой, ее анализ, поиск и устранение ошибок;

- автоматическая работа – процесс фрезерной обработки детали, регулировка действий, сохранение параметров;

- вмешательство наладчика – коррекция настроек, внесение новой информации без использования автоматического управления фрезерными станками;

- ручные действия – создание управляющей программы путем осуществления ручной обработки детали и сохранения необходимых параметров;

- редактирование – устранение ненужных кадров, ухудшающих качество обработки деталей;

- вывод информации – перенос загруженной программы на съемный носитель или другое устройство через подключение к сети;

- вычисление – получение нужных параметров на основе использования формул;

- использование дисплея – вывод обработки детали на экран в момент осуществления данной задачи;

- диагностика – проверка аппарата, после которой выводится предупреждение о возможных проблемах или сообщение об аварийном состоянии.

Особенность наладки заключается в том, что ее невозможно выполнить профессионально, используя всего один режим. Оператору приходится пользоваться несколькими режимами одновременно или поэтапно, чтобы выполнить осуществить настройку станочного прибора для выполнения необходимой задачи.

Читайте также: О профессии наладчика станков и манипуляторов с программным управлением

Схема наладки

Настройка выполняется пошагово в несколько этапов. Последовательность этапов изменять запрещено, иначе задача будет выполнена неправильно. Выделяется шесть основных этапов наладки:

- установка оборудования в фиксированное положение;

- монтаж приспособлений и рабочих механизмов;

- выполнение размерной настройки;

- ввод программы управления;

- обработка пробной заготовки;

- оценка работы управляющей программы и внесение коррекций.

Следует учитывать, что даже опытный наладчик не может настроить металлорежущие устройства без необходимости внесения изменений. Этот процесс называется подналадка. Он представляет дополнительную регулировку с целью повышения качества обработки. Если станок настраивал профессионал, он обязательно проведет подналадку, и детально рассмотрит ошибки.

Установка инструмента

Первый этап наладки – установка инструментов. Но начинать с установки можно только после очистки комплектующих от пыли, стружки и других загрязнений компоненты оборудования. Для этого рекомендуется использовать:

- ветошь;

- кисточки;

- зубную щетку.

Затем необходимо поместить заглушки в гнезда и отверстия с резьбой, использование которых не планируется. После этого следует убедиться, что винты находятся в исправном состоянии. Затягивая кулачки, нужно заблокировать вращение патрона. Это условие обеспечивается при помощи привода. Ключи, используемые для закрепления оборудования при установке, должны находиться в исправном состоянии.

Важно! При настройке рекомендуется использовать инструменты для усиления зажима. Они способны его перетянуть слишком сильно, в результате чего он придет в неисправное состояние.

Привязка инструмента

На втором этапе осуществляется привязка инструмента. Данная задача является одной из самых важных при наладке, которые выполняет оператор. От того, насколько правильно была понята теория, и не было ли допущено ошибок при привязке, зависит бесперебойная работа оборудования.

Привязка осуществляется с определением перемещений осей X и Z, по которым были зафиксированы вылеты. Для измерения используются не только программы, но и штангенциркуль. Рекомендуется использовать модель «колумбус». Также используются специальные датчики, позволяющие максимально точно определить вылеты. Предполагаемые значения вылетов вносятся в таблицу, после чего легче определить предполагаемую траекторию перемещения рабочего инструмента. Если она уже настроена, можно переходить к следующему этапу.

Это значение определяется после того, как фрезерные станки будут привязаны. Оно укажет на зону поверхности заготовки, с которой начнется обработка. В большинстве случаев используется торцевая часть детали. Она имеет физическую поверхность, которой может коснуться инструмента. Если он не достает до заготовки, необходимо выбрать другую зону. Станок не переместит фрезу на нужно место автоматически, поэтому сделать это должен оператор.

Важно! Начинать обработку детали с холостым перемещением нельзя.

Для определения этого значения в наладочной системе числового программного управления предусмотрены две функции:

- первая рассчитана на разовую обработку, и после выключения ЧПУ станка не сохраняет значение нуля;

- вторая предназначена для серийной обработки, и обеспечивает сохранение данных после выключения аппарата.

Читайте также: Особенности фрез для обработки оргстекла на ЧПУ

Выбор функции осуществляется в зависимости от того, планируется ли производить несколько идентичных деталей.

Ввод и вывод программ управления

Ввод и вывод управляющей программы – одно из самых простых действий при работе со станком с ЧПУ. Для выполнения этой задачи необходимо подключить фрезерный прибор к управляющему устройству. В качестве него может выступать:

- стационарный компьютер;

- управляющий терминал;

- ноутбук.

Если используется компьютер или ноутбук, на него необходимо предварительно установить программу для станков. Указанные действия выполняются нажатием соответствующих клавиш. Они также могут быть подписаны на английском языке. Дополнительно после выбора задачи необходимо нажать клавишу «выполнить». Действия можно выполнять только при выключенном фрезерном станке.

Графический контроль за программой управления

Это действие необходимо в том случае, если ввод управляющей программы осуществлялся ручным способом, или в режиме корректировки вносилось большое количество изменений. Для включения графического контроля также предусмотрена специальная клавиша.

Данная функция позволяет следить за перемещениями фрезера, и фиксировать, по какой настроенной траектории он движется. Но она не берет во внимание коррекцию. Процесс обработки на станках выводится на экран, где за ним может наблюдать оператор. Эта особенность позволяет не только следить за работой фрезерных устройств, работающих с перебоями, но и исправных инструментальных приборов. Она позволяет свести к минимуму вероятность возникновения ошибки.

Важно! Перед запуском функции необходимо внести параметры заготовки, а также выставить значение нуля. Если этого не сделать, станок может выйти из строя, и ему потребуется ремонт.

Наладка в автоматическом режиме

Автоматический режим предполагает автономное движение инструмента, и контроль за ним покадрово. Если фрезерная обработка выполняется непрерывно, перемещать заготовку самостоятельно не нужно, но необходимо наблюдать за звуками. При малейшем изменении стандартного звука, следует нажать кнопку выключения. Для этого рекомендуется при управлении держать руку на клавише выключения. В противном случае будет нанесен вред заготовке, а станок может поломаться.

Программу не обязательно запускать с самого начала. Но она должна начинаться точкой смены инструмента. На большинстве управляющих программ не предусмотрена функция перезапуска. Запуск выполняется на компьютере или контроллере после выбора нужного кадра.

Калибровка осей в mach3

Калибровка перемещения по осям ЧПУ станка не менее важная и нужная часть настройки. Поэтому калибровка ЧПУ просто необходима.Так как по разным причинам возникают погрешности перемещения по оси в ЧПУ. Потому что возможно не точное изготовление ШВП или редукторной передачи. Вот поэтому перемещение по осям XYZ может быть неточным. Так как по факту различается от заданного параметра. Например, ось Х должна переместиться на 100 мм, а по факту переместилась на 105 или допустим на 98 мм. Но это не страшно, так как программа mach3 позволяет сделать коррекцию на программном уровне. Если лень читать, то можно посмотреть видео на моём канале «Железкин» Я снял видео всех настроек, необходимых для начала работы.

Наверное, не зачем всё перечислять. Так что давайте приступим к настройке осей X и Y, а потом Z. Этим я сейчас и займусь. Но перед этим я все оси обнуляю. Это я делаю в главном окне. Вот теперь в верхней части главного окна находим кнопку «Settings (Alt 6)»в русифицированной версии она называется настройка. После того как я нажму на кнопку, откроется такое зелёное окно. В этом окне надо нажать кнопку «Set Steps per Unit»что в переводе на русский будет читаться шаг на единицу. Эта кнопка расположена в самом низу в левой части окна. Над кнопкой сброс.

Калибровка осей

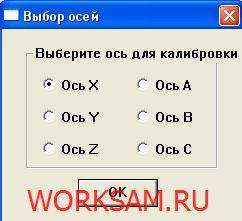

Перед нами откроется вот такое маленькое окно, которое называется «Axis Selection», что в переводе означает «выберите ось для калибровки»

В этом окне мы видим точку напротив оси Х. Вот с этой оси и начнём коррекцию. После того как нажали на кнопку ОК у нас появилось вот такое окно.

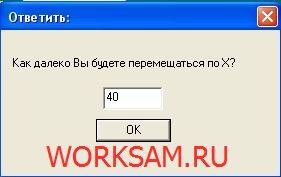

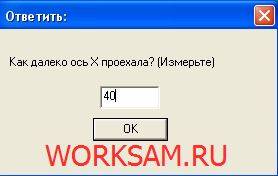

В верхней части окна задан вопрос — как далеко вы будете перемещать ось? Я отвечаю на этот вопрос и ставлю нужное мне значение 40 мм. Это, то значение, на которое должна проехать ось. Конечно, расстояние можно указать любое. Но помните, что это зависит от размеров станка. Ну и конечно ещё от того как вам удобнее будет его измерять. После того как я установил заданное расстояние, я нажимаю кнопку ОК. Ось ЧПУ станка проедет это расстояние и встанет. В это время, пока ось перемещается, можно перейти в главное окно программы mach3 и посмотреть на цифровом индикаторе значение перемещение. После того как движение остановилось, линейкой надо измерить это расстояние. Но измерять надо точно. Предположим, вы измеряли расстояние, и оно у вас получилось 39 мм. Это значит, что было задано 40 мм, а по факту станок проехал 39 мм. После остановки выскочит окно с вопросом: «как далеко ось Х проехала? (измерьте) «

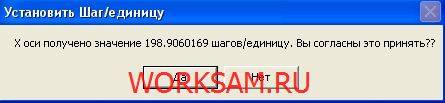

Вам в это окно надо вставить то значение, которое вы измеряли линейкой. В нашем случае это цифра 39 мм. После того как ввели значение, нажимаем кнопку ОК. Теперь программа сама определит погрешность. После чего выскочит окно, в котором будет измеренное значение шагов на единицу с учётом коррекции.

В окне написано — ось Х ЧПУ получено значение (цифры значения) Вы согласны это принять?» Нажимаем кнопку ОК, и выскочит ещё окно, где написано- «х оси выбрано значение, нажимаем ОК.

Если вы помните, мы в mach3 настройка двигателей высчитывали количество шагов. Теперь программа скорректировала это значение с учётом погрешности. Так что при работе станка эта погрешность будет учитываться. Но не поленитесь и таким образом проверьте все чпу оси x y z.

Используемые источники:

- https://cncmodelist.ru/stati/225-pervyj-zapusk-stanka-s-chpu-chasto-zadavaemye-voprosy.html

- https://vseochpu.ru/naladka-stankov-s-chpu/

- https://worksam.ru/kalibrovka-chpu-stanka/

Как настроить ЧПУ URL на сайте

Как настроить ЧПУ URL на сайте

Технические характеристики четырехстороннего деревообрабатывающего станка

Технические характеристики четырехстороннего деревообрабатывающего станка Как осуществляется автоматическая смена инструмента на станке с ЧПУ

Как осуществляется автоматическая смена инструмента на станке с ЧПУ

Настройка и работа в программе CNC USB Controller

Настройка и работа в программе CNC USB Controller Регулировка форматно раскроечного станка видео

Регулировка форматно раскроечного станка видео Как проводится наладка и настройка токарных станков с ЧПУ

Как проводится наладка и настройка токарных станков с ЧПУ Сферы и особенности применения зубодолбежных станков

Сферы и особенности применения зубодолбежных станков