Содержание

- 1 Расходные материалы:

- 2 Шаг 1: Выравнивание кровати

- 3 Шаг 2: Youtube видео — ваш друг

- 4 Шаг 3: * MICRO * Все в одном тесте 3D-принтера

- 5 Шаг 4: Тепловая башня

- 6 Шаг 5: Базовый тест ретракции

- 7 Шаг 6: Тест скорости

- 8 Шаг 7: Теперь, когда ваш принтер набран …

- 9 Шаг 8: Руководство по нитям

- 10 Шаг 9: наденьте направляющую Z-винта

- 11 Шаг 10: кривошип оси Z

- 12 Шаг 11: Держатель скребка Ender 3

- 13 Шаг 12: Ender 3 Pro Проволочные зажимы

- 14 Шаг 13: Эндер 3 Кабельная цепь

- 15 Шаг 14: Делай, это не …

- 16 Шаг 15: … намного лучше

- 17 Шаг 16: Держатель суппорта Ender 3

- Цена: $259.99 (с купоном $219.99)

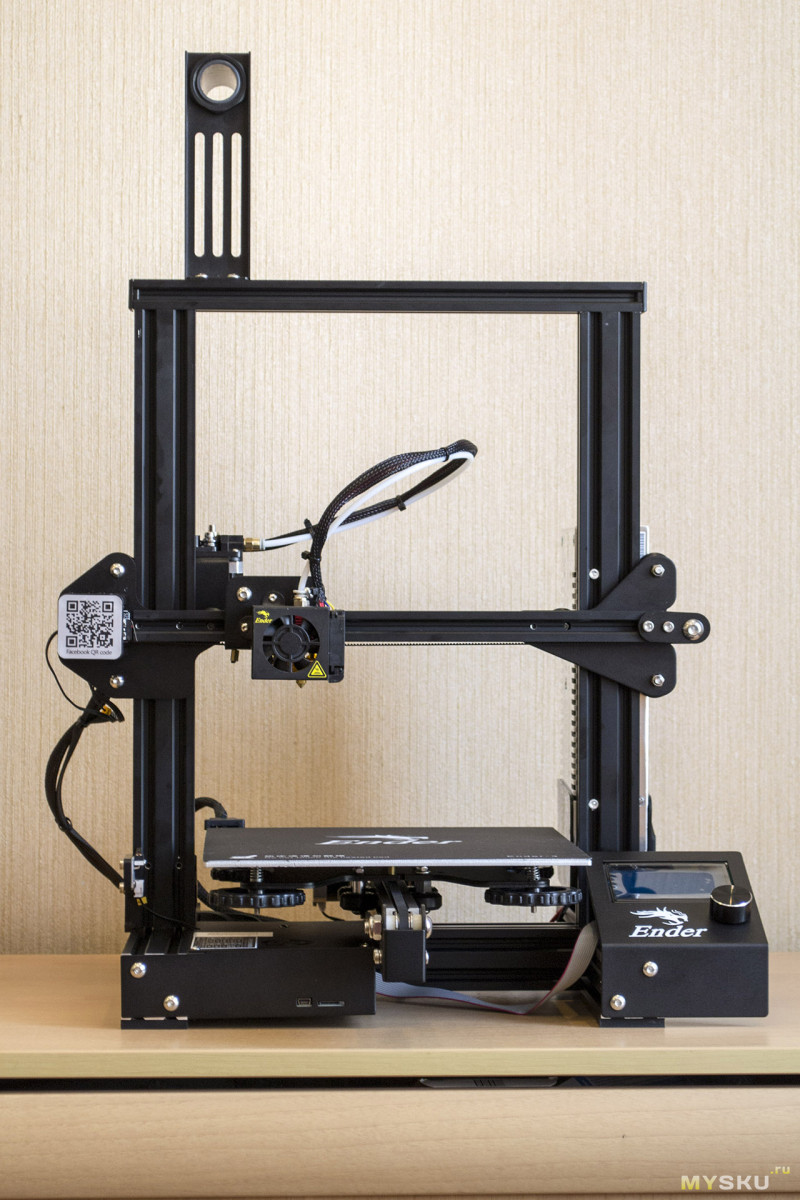

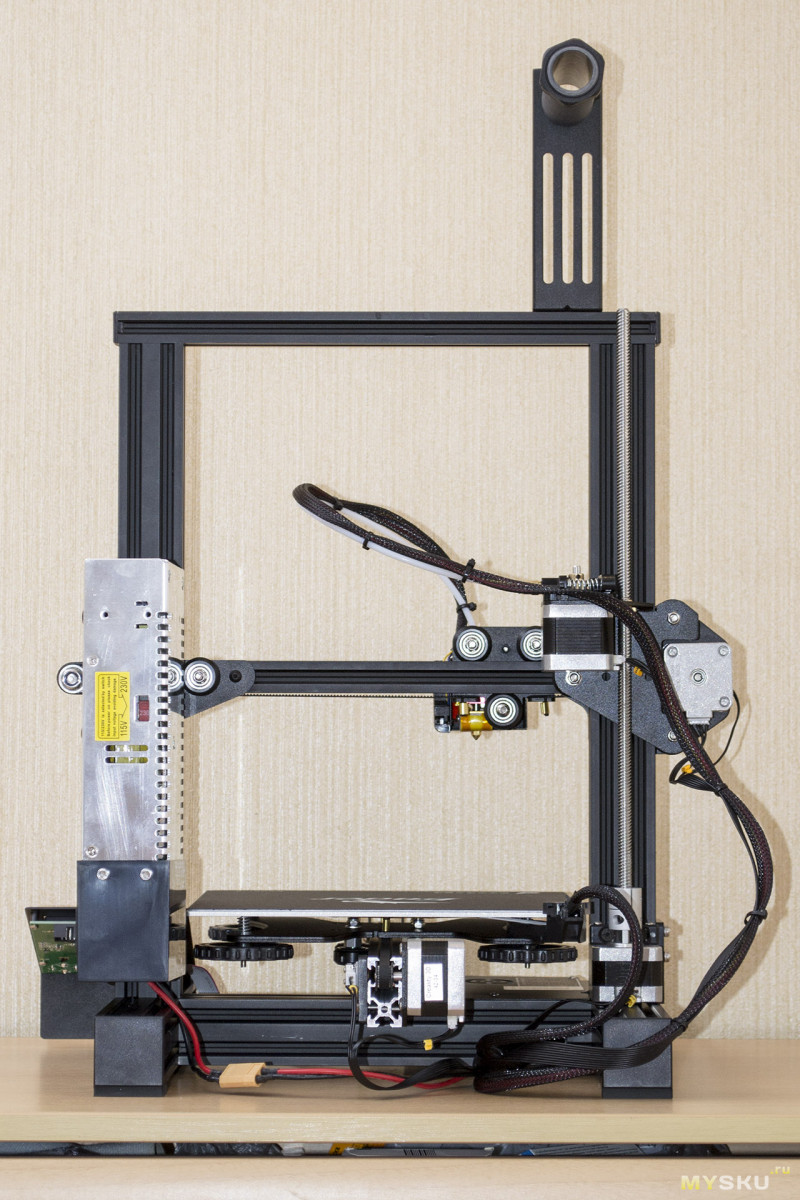

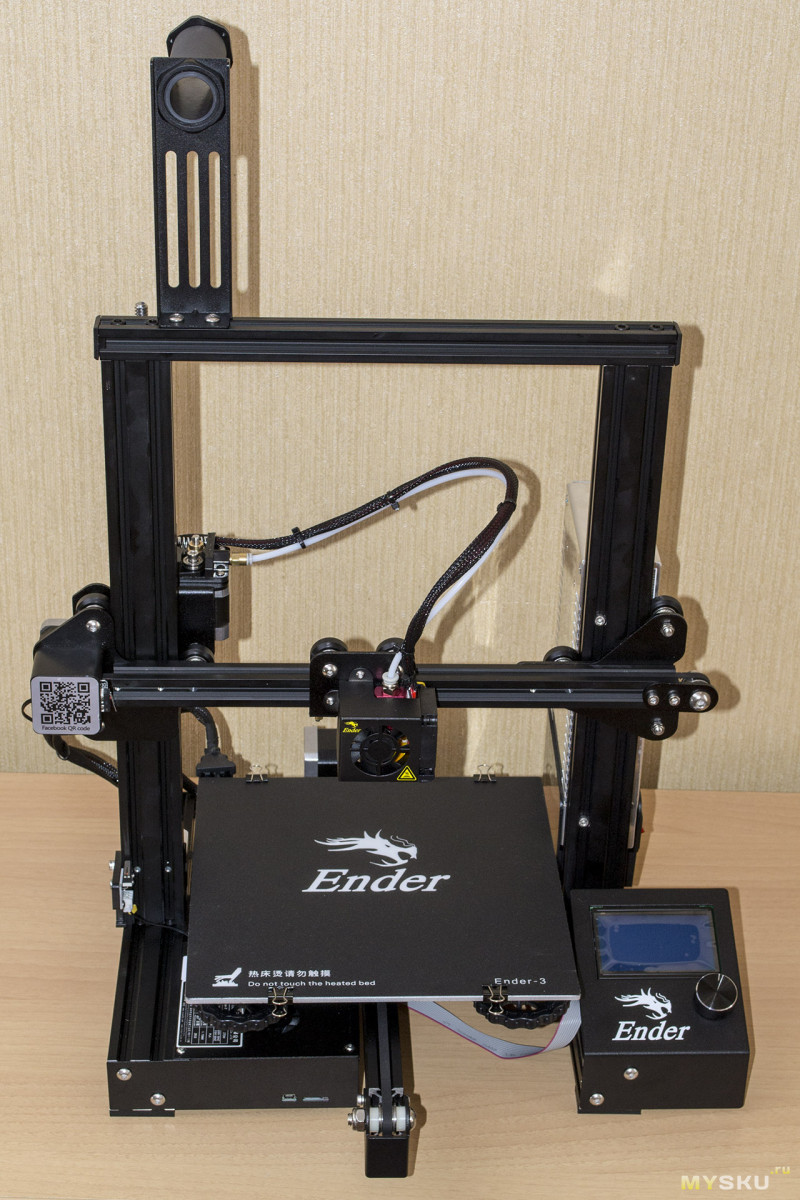

Здравствуйте, уважаемые читатели! Начиная с этой статьи, я попытаюсь подробно рассказать вам о 3D печати на FDM принтерах, особенностях сборки и настройки. Начну, пожалуй, с рассмотрения наиболее популярной сейчас модели 3D принтера – Creality Ender 3. В этой публикации постараюсь рассказать о нюансах сборки этого принтера. Заинтересовавшихся, прошу под кат. Сейчас мало кого можно удивить моделями и изделиями распечатанными на 3D принтерах. Прогресс не стоит на месте и как когда-то обычные принтеры поселились практически в каждой квартире, так и 3D печать набирает обороты и уже стала не достоянием лабораторий, а вполне себе домашним атрибутом, который может себе позволить приобрести творческий человек для решения своих задач. В этой части статьи я затрону тему популярной модели принтера Ender 3 так, как считаю данный принтер наиболее подходящим для домашнего использования как в соотношении цена/качество, так и по габаритам. Пожалуй, начнём с основных характеристик и упаковки. Не ожидал, что коробка для поставки 3D принтера будет такой прямо скажем небольшой, всего 51 х 40 х 19 см. Вес комплекта 8.1 кг.

Про сохранность компонентов – большую часть объёма коробки занимает вспененный полиэтилен. Внутри упаковки мы найдём полностью собранное основание принтера с установленным столом и все необходимые компоненты для завершения сборки, и настройки. Даже про шпатель для снятия напечатанных моделей со стола не забыли.

Внутри упаковки мы найдём полностью собранное основание принтера с установленным столом и все необходимые компоненты для завершения сборки, и настройки. Даже про шпатель для снятия напечатанных моделей со стола не забыли. Помимо всех крепёжных элементов (уложены в индивидуальные подписанные пакетики) в комплект входят инструменты, которые понадобятся при сборке. CD карточка памяти, вставленная в USB картридер, на ней помимо ПО Ultimaker Cura необходимого для подготовки моделей к печати, есть полная документация на принтер, его сборку и настройку.

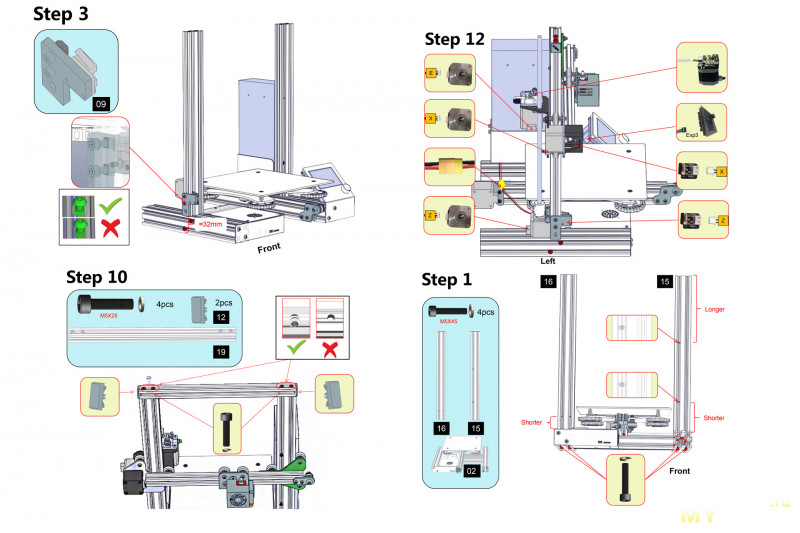

Помимо всех крепёжных элементов (уложены в индивидуальные подписанные пакетики) в комплект входят инструменты, которые понадобятся при сборке. CD карточка памяти, вставленная в USB картридер, на ней помимо ПО Ultimaker Cura необходимого для подготовки моделей к печати, есть полная документация на принтер, его сборку и настройку. Бумажный вариант инструкции по сборке, также присутствует в комплекте. Инструкция довольно подробная и разбита на 12 шагов. Полный архив с документацией можно скачать по этой ссылке.

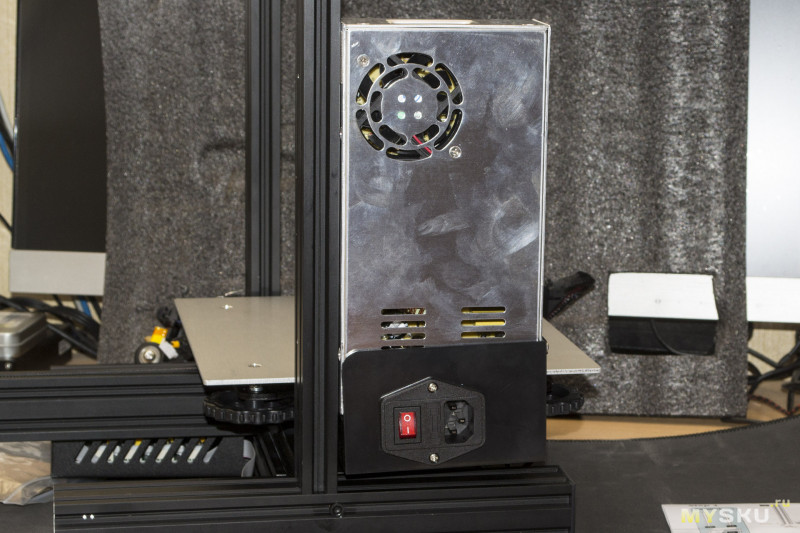

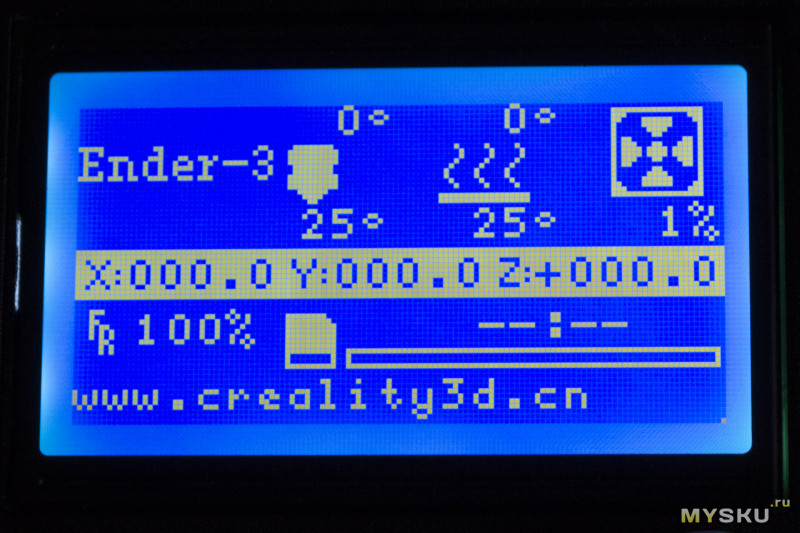

Бумажный вариант инструкции по сборке, также присутствует в комплекте. Инструкция довольно подробная и разбита на 12 шагов. Полный архив с документацией можно скачать по этой ссылке. Модуль экрана с энкодером для навигации по меню принтера. Блок питания с активным охлаждением – 350W/24V. Экструдированные алюминиевые профили: 40х20 мм., вертикальные стойки оси Z; 20х20 мм., верхняя планка и направляющая каретки оси X. Резьбовой вал оси Z.

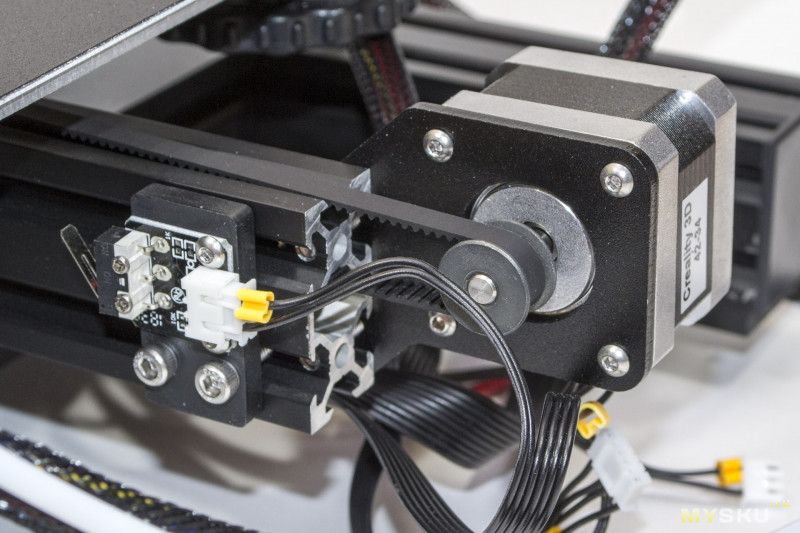

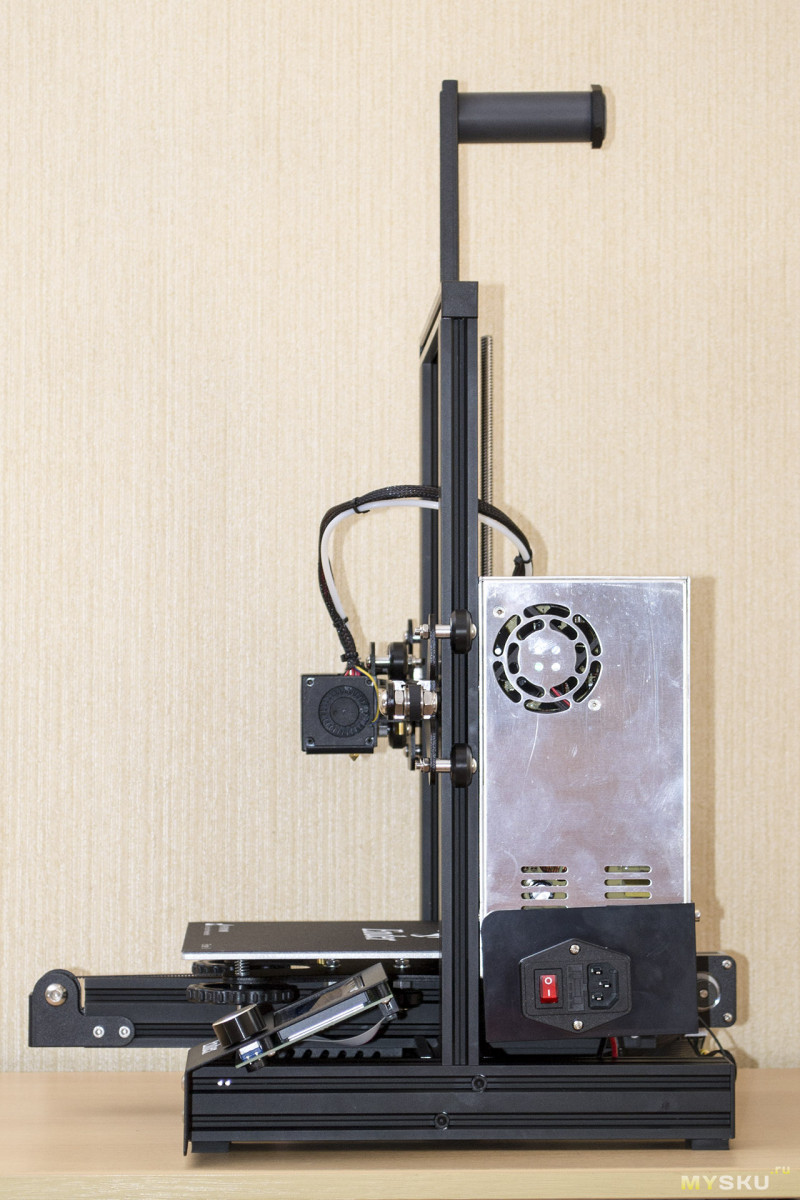

Модуль экрана с энкодером для навигации по меню принтера. Блок питания с активным охлаждением – 350W/24V. Экструдированные алюминиевые профили: 40х20 мм., вертикальные стойки оси Z; 20х20 мм., верхняя планка и направляющая каретки оси X. Резьбовой вал оси Z. Мотор оси Z. Собранный на едином основании экструдер и мотор оси X, включая концевик оси X. Каретка оси X типа v-slot.

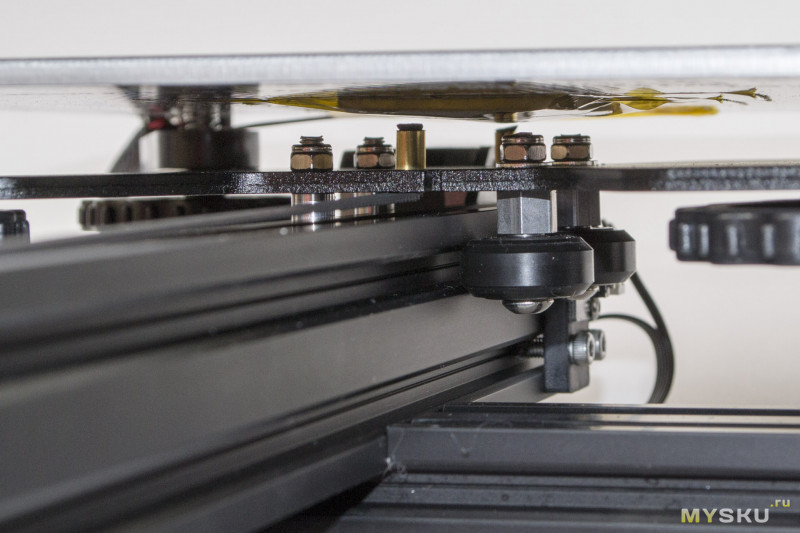

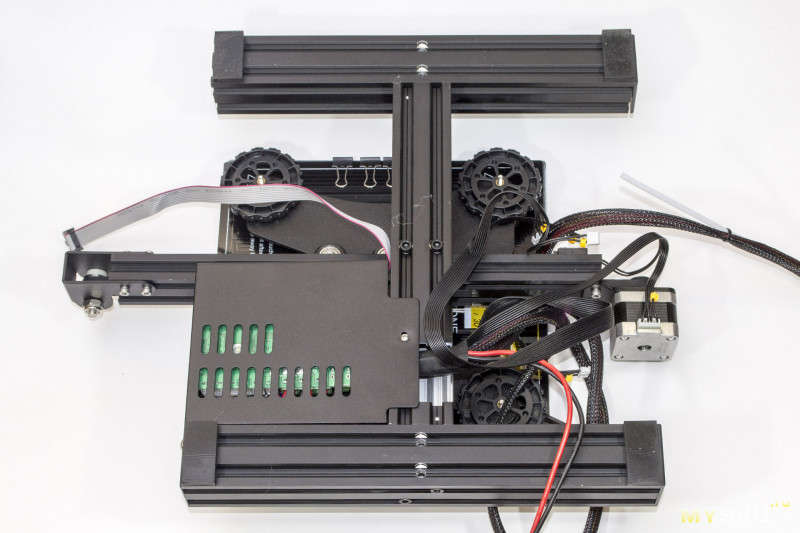

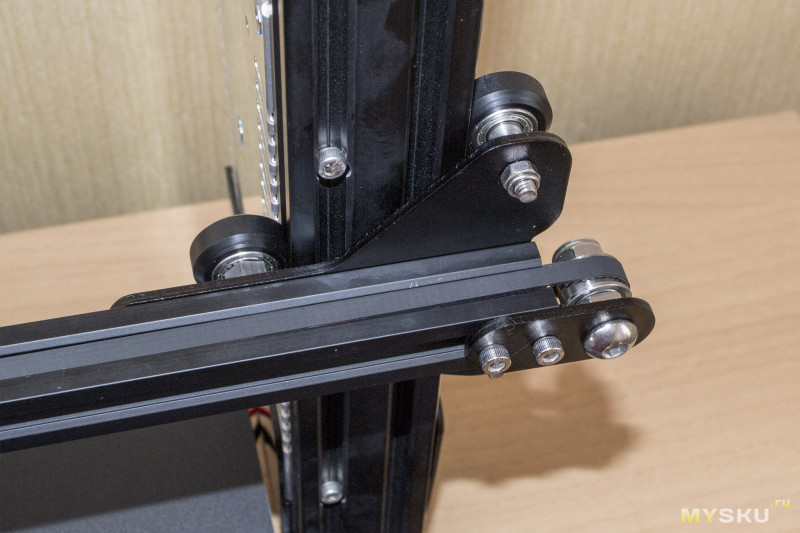

Мотор оси Z. Собранный на едином основании экструдер и мотор оси X, включая концевик оси X. Каретка оси X типа v-slot. Полностью собранное из алюминиевых профилей 40х40 мм., основание принтера с установленной осью Y её мотором и концевиком. В основании принтера располагается отсек для основной управляющей платы принтера. Вся проводка уже подключена к плате и спрятана в оплётку типа «змеиная кожа». Основание, выполненное в виде буквы – H обеспечивает отличную жёсткость всей конструкции. А также на заводе изготовителе к управляющей плате подключен весь собранный узел печатающей головкой и трубка подачи пластикового прутка (филамента). Стол принтера перемещается по экстрадированному профилю, относительно оси Y, на четырёх роликах из нейлона с запрессованными в них подшипниками.

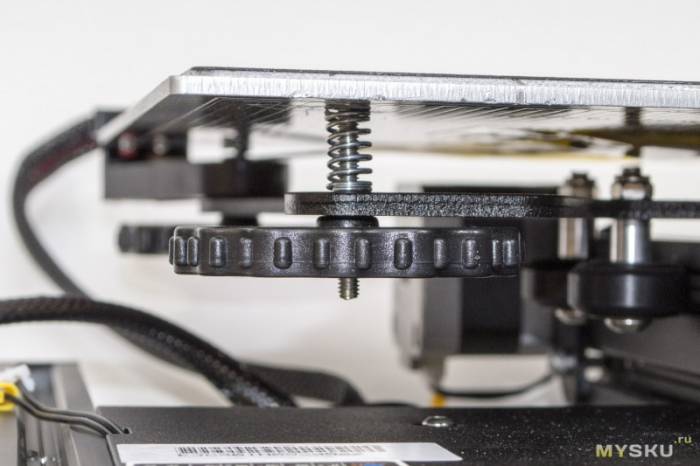

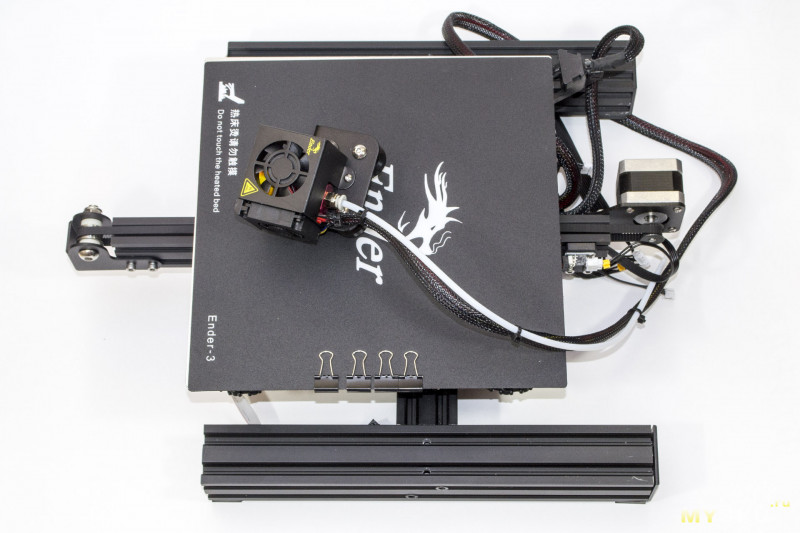

Полностью собранное из алюминиевых профилей 40х40 мм., основание принтера с установленной осью Y её мотором и концевиком. В основании принтера располагается отсек для основной управляющей платы принтера. Вся проводка уже подключена к плате и спрятана в оплётку типа «змеиная кожа». Основание, выполненное в виде буквы – H обеспечивает отличную жёсткость всей конструкции. А также на заводе изготовителе к управляющей плате подключен весь собранный узел печатающей головкой и трубка подачи пластикового прутка (филамента). Стол принтера перемещается по экстрадированному профилю, относительно оси Y, на четырёх роликах из нейлона с запрессованными в них подшипниками. Подогреваемый стол сделан из алюминия, имеет размеры 235х235 мм. За регулировку стола отвечают четыре подпружиненных винта. Зона печати 220х220 мм, но на практике совершенно свободно можно печатать 230х230 мм.

Подогреваемый стол сделан из алюминия, имеет размеры 235х235 мм. За регулировку стола отвечают четыре подпружиненных винта. Зона печати 220х220 мм, но на практике совершенно свободно можно печатать 230х230 мм. Мотор оси Y уже установлен, подключен к плате. Ремень натянут.

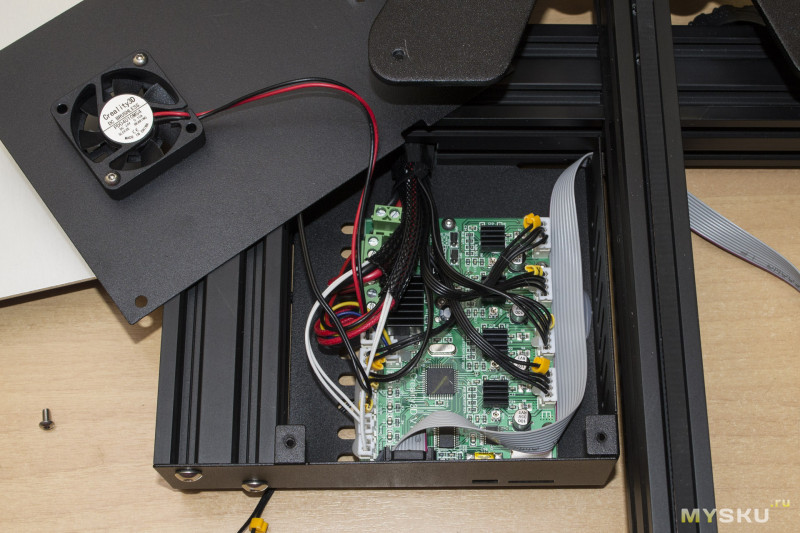

Мотор оси Y уже установлен, подключен к плате. Ремень натянут. С левой стороны под небольшой крышкой скрывается плата управления.

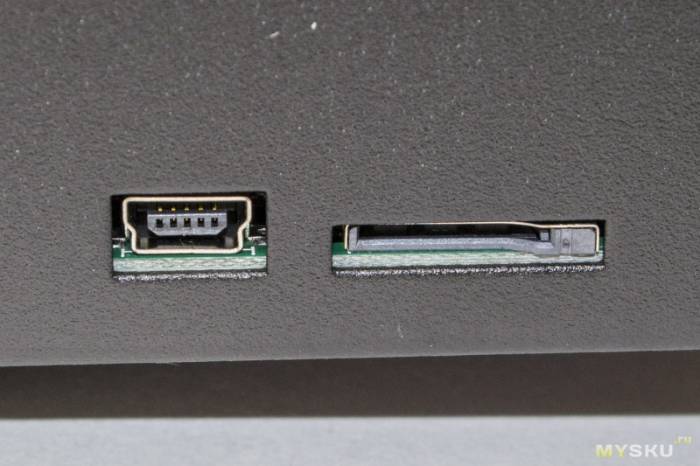

С левой стороны под небольшой крышкой скрывается плата управления. На торце можно увидеть слот для карточек памяти типа micro SD и разъём mini USB для подключения принтера к КП.

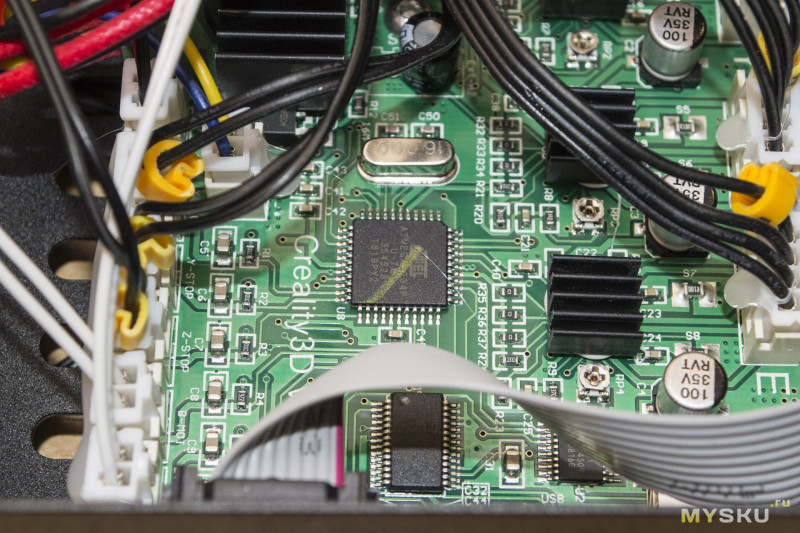

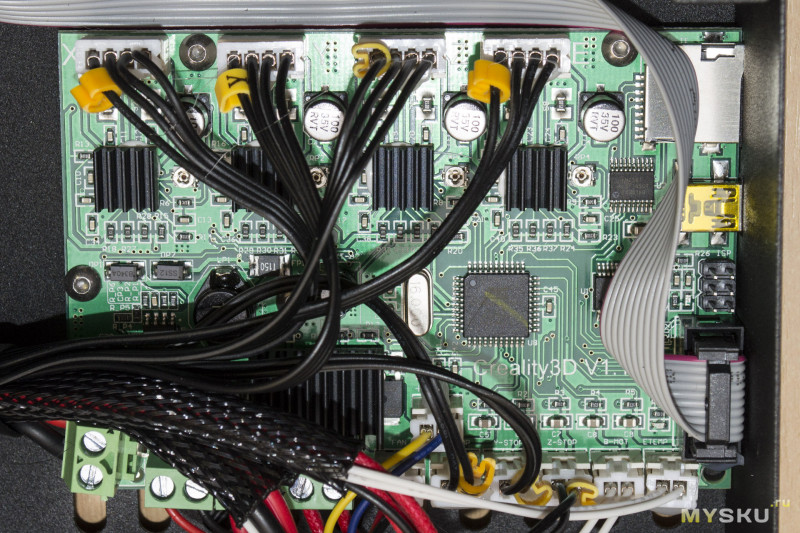

На торце можно увидеть слот для карточек памяти типа micro SD и разъём mini USB для подключения принтера к КП. Основная плата при снятой крышке: Плата работает под управлением 8-битного контроллера ATMEGA1284P.

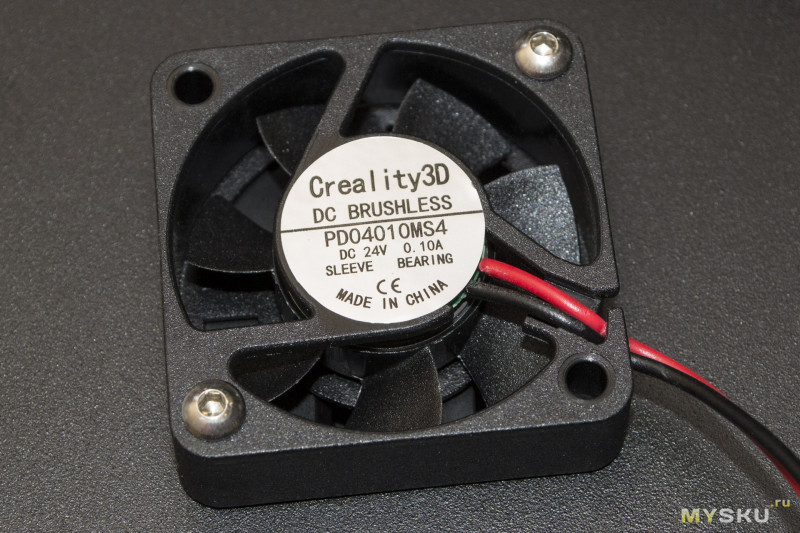

Основная плата при снятой крышке: Плата работает под управлением 8-битного контроллера ATMEGA1284P. За охлаждение платы отвечает вентилятор 40х40 с питанием 24В. Интересная особенность – вентилятор охлаждения платы подключен параллельно вентилятору, который обдувает модель. При печати некоторыми видами пластика обдув противопоказан. На мой взгляд, весьма странное схемотехническое решение, но его можно исправить, запитав охлаждение платы на постоянку от 24В или переделав охлаждение на 12В вентилятор через небольшой DC-DC преобразователь, в отсеке для управляющей платы ещё достаточно место для DIY творчества.

За охлаждение платы отвечает вентилятор 40х40 с питанием 24В. Интересная особенность – вентилятор охлаждения платы подключен параллельно вентилятору, который обдувает модель. При печати некоторыми видами пластика обдув противопоказан. На мой взгляд, весьма странное схемотехническое решение, но его можно исправить, запитав охлаждение платы на постоянку от 24В или переделав охлаждение на 12В вентилятор через небольшой DC-DC преобразователь, в отсеке для управляющей платы ещё достаточно место для DIY творчества. Узел печатающей головки, прикреплённый к каретке c роликами v-slot, уже собран, все провода аккуратно заделаны в оплётку.

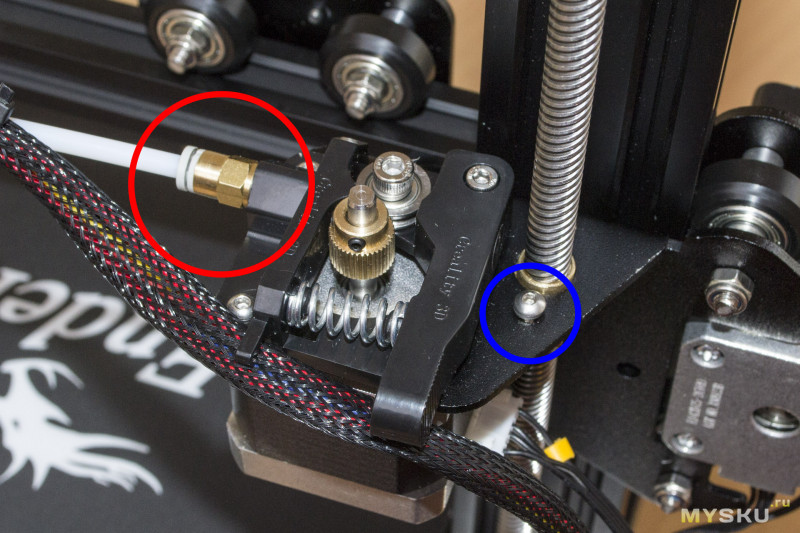

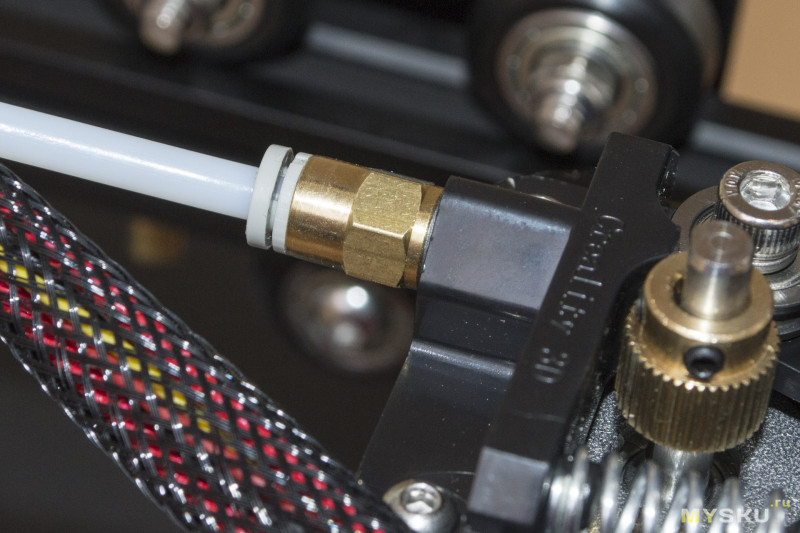

Узел печатающей головки, прикреплённый к каретке c роликами v-slot, уже собран, все провода аккуратно заделаны в оплётку. Хотенд МК8, служит для отвода тепла от термобарьера и направлению пластикового прутка в зону расплавления и печати. Стоковое сопло диаметром 0.4 мм. Запасное 0.4 мм, есть в комплекте. Вентилятор охлаждения хотенда, напротив него за металлической стенкой – вентилятор для обдува модели (зоны печати). Начнём сборку принтера. Так как стол с мотором и приводом оси Y уже собран на заводе, необходимо проверить люфт стола относительно направляющего профиля, в любом случае он будет и его необходимо устранять. Для этого демонтируем алюминиевый подогреваемый стол, открутив четыре подпружиненных регулировочных винта. Металлическое основание стола перемещается по экструзии на четырёх роликах, при этом два из них (синий контур), которые с правой стороны, еще и на эксцентриках. Для начала проверяем затяжку роликов с левой стороны (красный контур). Далее, поворачивая оси эксцентриков (синий контур) необходимо выбрать люфты на оси Y, делать это надо аккуратно. Прижим ролика не должен провоцировать люфт относительно профиля и должен быть на грани скольжения по направляющей, если прокрутить его пальцами. Чрезмерный прижим роликов увеличит нагрузку на мотор и подшипники в роликах. При небольшом наклоне, основание стола должно свободно перемещаться по направляющей под собственным весом даже с надетым и натянутым ремнём. После того как нужный эффект достигнут, нужно зафиксировать положение эксцентриков просто затянуть самоконтрящиеся гайки. Весь необходимый комплект инструментов есть в комплекте поставки. Устанавливаем вертикальные направляющие (профиль 40х20 мм.). Тут вроде проблем возникнуть не должно. Внимательно смотрите инструкцию и не перепутайте их местами и положением, иначе потом крепёжные отверстия просто не совпадут. Устанавливаем концевик оси Z. В инструкции указано, что расстояние от торца профили до концевика, должно быть 32 мм. Вот так делать не надо, иначе при первом включении головка упрётся в стол, и хорошо, если ничего не погнёт или поломает. Если не планируете использовать стоковое пластиковое адгезивное покрытие, устанавливайте концевик на расстоянии 36 мм. Если планируете сразу установить на стол стекло – 38-39 мм (в зависимости от толщины стекла 3-4 мм). Монтируем блок питания на 24В. Единственное на что надо обратить внимание, это в каком положении находится переключатель входного переменного напряжения 115В/230В. На направляющий профиль установим мотор оси Z. Затягивать крепление до конца не надо, оставьте небольшой свободный люфт. Устанавливаем винтовой вал оси Z. Резьбовой вал крепится к двигателю оси через муфту. Вставляем вал в муфту и затягиваем крепление. Настало время собрать ось X, по которой будет перемещаться печатающая головка принтера. Установим каретку на направляющую оси (профиль 20х20 мм.). Далее, необходимо прикрутить к направляющей мотор и экструдер которые уже смонтированы на металлическое основание в комплекте с роликами. Главное – соблюсти соосность. Даже небольшой перекос может привести к заклиниванию оси при перемещениях по направляющей. А для исправления этого косяка придётся снимать всю ось. Тоже правило распространяется на v-slot каретку, которая расположена на другом конце профили. Она должна быть соосна алюминиевому профилю. Теперь аккуратно устанавливаем собранную ось X на направляющие. Ролики должны без закусывания войти в экструзию профили. Винтовой вал в резьбовую втулку. Самый важный момент. Перед установкой оси X на своё законное место – необходимо ослабить два фиксирующих винта резьбовой втулки винтового вала (ослабляем без фанатизма, чтобы немного перемещалась в продольной плоскости и не болталась). Винтовой вал не может быть идеально ровным и может иметь небольшую кривизну – делая плавающий узел сопряжения вала со втулкой, компенсируем возможную кривизну вала. И тогда не нудно городит «огород» из подкладок под двигатель оси Z. Продеваем и закрепляем зубчатый ремень. Устанавливаем натяжитель ремня, но пока его не натягиваем. Проверяем люфт в роликах, которые будут перемещаться по оси Z. Один из роликов (синий контур) имеет ось с эксцентриком для регулировки прижима, вращая ось ролика избавляемся от свободных люфтов, но сильно прижимать ролик не следует. Вращая за винтовой вал руками проверяем, чтобы вся ось X без рывков и равномерно перемещалась (вверх/вниз) вдоль направляющих профилей. Если закусывает или перемещение разных концов осей неравномерны, немного ослабляем эксцентрик ролика. Ту же самую операцию проделываем для каретки печатающей головки, нижний ролик имеет эксцентрик на оси. Просто убираем люфт и проверяем, чтобы всё перемещалось свободно. После этого можно натянуть ремень натяжителем согласно инструкции. Вы скажете, а почему я сначала установил ремень, а не после регулировки. Отвечу на этот вопрос. Когда узел будет отрегулирован и ролики прижмутся к направляющим, продеть завальцованные медной трубкой концы ремня не повредив поверхность самих роликов – достаточно проблематично. Устанавливаем верхней алюминиевый профиль 20х20 мм. Перед тем как крепить профиль к вертикальным стойкам нужно установить держатель катушки с пластиком, потом это будет сделать проблематично, не дадут винты крепления профиля к стойкам. Сам держатель лучше перевернуть плоской стороной от себя, это позволит устанавливать более широкие катушки с филаментом. Модуль дисплея с энкодером я установил в последнюю очередь, чтобы исключить его повреждение в процессе сборки. Шлейф необходимо подключать к разъёму №3. К экструдеру прикручиваем фитинг и вставляем в него PTFE трубку (фторопластовая термостойкая пневмотрубка). Фитинг затягивать сильно не надо иначе сорвет резьбу внутри экструдера. Вращая винтовой вал руками установите ось X примерно в 150 мм от поверхности стола. После этого можно немного затянуть винта резьбовой втулки, в идеале лучше под винты подложить маленькие пружинки, например, от автоматической шариковой ручки. После этого можно окончательно затянуть винты крепления двигателя оси Z. Согласно инструкции, подключаем все разъёмы к концевикам и шаговым двигателям, сложного там ничего нет, на каждом кабеле есть бирка с обозначением нужной оси. Подключаем разъём от блока питания к основной плате, используется известный всем моделистам XT60. На этом основная сборка 3D принтера закончена. Останется только нейлоновыми стяжками «облагородить» проводку. Принтер получился весьма компактным 44 х 41 х 46.5 см, думаю практически в любой квартире найдется небольшой уголок для его размещения. Постоянного подключения к ПК принтеру не требуется, он может печатать непосредственно с карты памяти. Отпадает возня с длинными USB кабелями. Более подробные фото убрал под спойлер.Дополнительные фото В принтере использована модифицированная прошивка Marlin. Её немного урезали по сравнению с полной версией, отключили контроль защит по температуре, EEPROM и сервисные опции. Основные функции, поддержка печати с карт памяти и ПК, нагрев стола и сопла, перемещения стола, включение обдува модели, остались и позволяют без проблем работать с принтером. Более подробно с опциями можно ознакомиться в прилагаемом к принтеру «гайде» который записан на комплектную CD карту (ссылка на pdf). Примеры меню принтера – убрал под спойлер.Меню 3D принтера Ender 3 Немного хочу рассказать про калибровку стола принтера. Процедура несложная, скорее нудная и требует внимания. Для калибровки необходимо включить принтер, нажать на энкодер, войти в меню Prepare –> Auto Home. Головка принтера переместится в нулевой положение. В том же меню активируем Disable Steppers (отключаем режим удержания двигателей) для того, чтобы можно было вручную перемещать каретку по Х и Y (Z не трогаем, она у нас уже «дома»). Перемещая вручную стол и каретку с печатающей головкой необходимо регулировочными винтами стола добиться зазора примерно 0.1 мм хотя бы в пяти точках стола, по углам и в центре. В качестве щупа можно использовать полоску обычной офисной бумаги, бумага должна с небольшим усилием проходить между столом и соплом. Лучше контролировать каждую точку несколько раз. Если стол имеет довольно большую кривизну, не беда в следующей статье, где я буду рассматривать апгрейды для этого принтера, расскажу, как установить стекло вместо стоковой адгезивной подложки. Стекло в большинстве случаев решает все проблемы изгиба стола. Заправка прутка в принтер. Для начала нужно разогреть сопло принтера. Включаем принтер, заходим в меню Prepare и активируем преднагрев сопла Preheat ABS. Сопло начнёт нагревается до 230 градусов. Сматываем немного филамента (около метра), кусачками делаем заострение на конце прутка. После того как сопло достигнет нужной температуры – отжимаем пружину экструдера и вставляем пруток чтобы он попал в тефлоновую трубку, не отпуская пружину, рукой проталкиваем пруток до момента, когда почувствуете сопротивление. Продолжаем аккуратно давить рукой на пруток – из сопла начнёт выдавливаться размягчённый пластик. Можно опустить прижимную пружину экструдера и рукой удалить натёкший пластик. Вот все премудрости при заправке. Если вы меняете тип пластика или его цвет, дождитесь пока из сопла уйдут остатки старого материала. Сразу после калибровки стола из пластика PLA (прилагался к принтеру), напечатал небольшой апгрейд – направляющую для прутка которая крепится рядом с экструдером. Комплектного пластика немного, около 5 метров, но это позволит после сборки сразу проверить работоспособность принтера. Несколько примеров, напечатанных на ENDER 3 моделей. Печатал из пластика PLA и Pet-g. Примеры печати убрал под спойлер.Примеры печати на 3D принтере Ender 3PLA, толщина слоя 0.1 мм., скорость печати 40 мм/сек., стол 60 °C, сопло 210 °C. PLA, толщина слоя 0.2 мм., скорость печати 60 мм/сек., стол 60 °C, сопло 210 °C. Pet-g, толщина слоя 0.2 мм., скорость печати 60 мм/сек., стол 75 °C, сопло 228 °C. Модель замка состоит из трёх напечатанных отдельно деталей. Игрушка – гироскоп, печатается как один 3D объект сразу с внутренними сочленениями. PLA, толщина слоя 0.2 мм., скорость печати 60 мм/сек., стол 60 °C, сопло 210 °C. Напечатал несколько апгрейдов для принтера. Для RC хобби из Pet-g: ENDER 3 – действительно удивил, этот принтер без всяких проблем может отлично печатать непосредственно после сборки и настройки стола. Простая сборка и отличная жёсткость всей конструкции не требующая никаких серьёзных доработок. Хорошее качество печати – на уровне принтеров, цена которых в несколько раз больше. За сумму сравнимую с ценой покупки средненького китайского смартфона мы получаем великолепный инструмент, который может покрыть большую часть потребностей, дизайнера, моделиста и радиолюбителя (и даже домохозяйки). Моё мнение – ENDER 3 на сегодняшний день это лучшее вложение денег для тех, кто хочет ознакомиться с основами 3D печати. Единственный, на мой взгляд, минус – не совсем правильная схема обдува модели, это устраняется за несколько минут распечаткой модифицированного сопла для обдува зоны печати, но об этом в следующей части статьи. Во второй части этой статьи поделюсь с читателями информацией о доступных для этого принтера апгрейдах. Установим стекло вместо стокового покрытия. Рассмотрим виды пластика (филамента) и их особенности. Разберём особенности ПО Ultimaker Cura, необходимого для подготовки 3D моделей к печати на принтере.Продолжение следует! p.s. Цена на принтер ENDER 3 с купоном MAOS3D – $219.99 Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

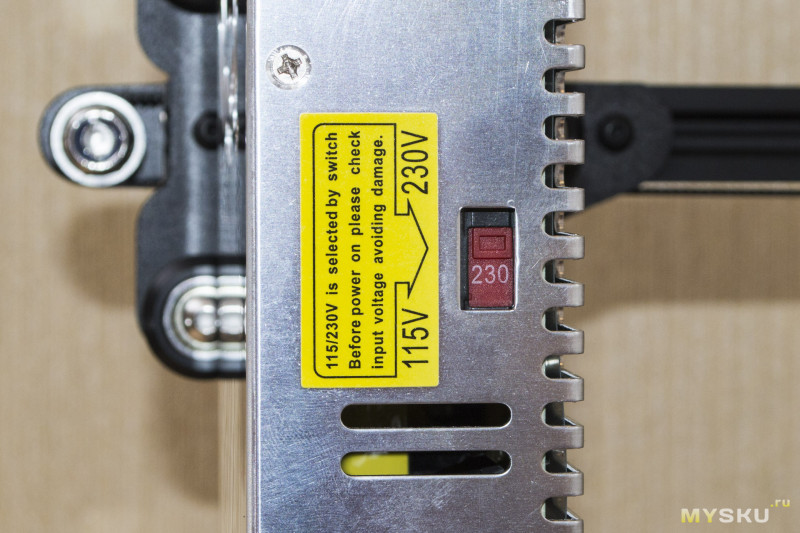

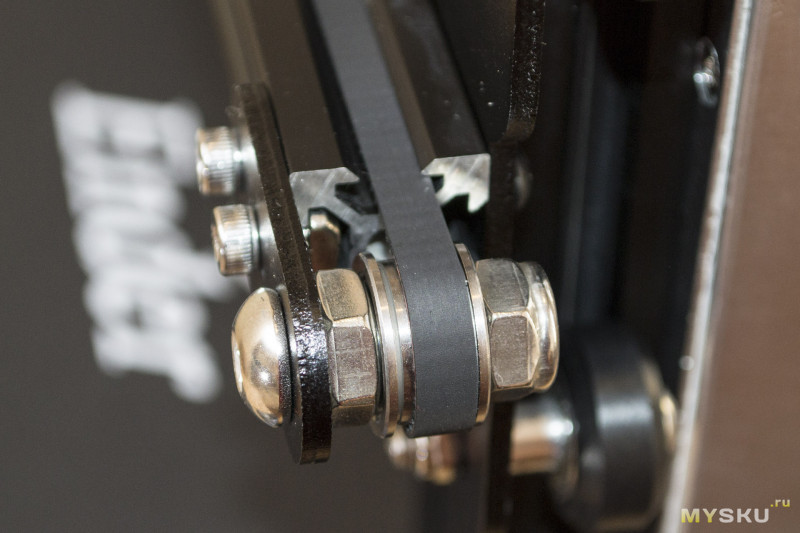

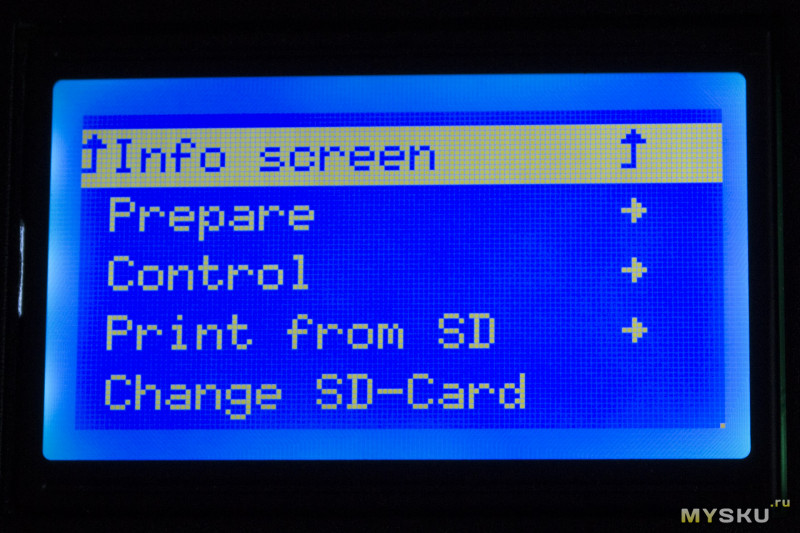

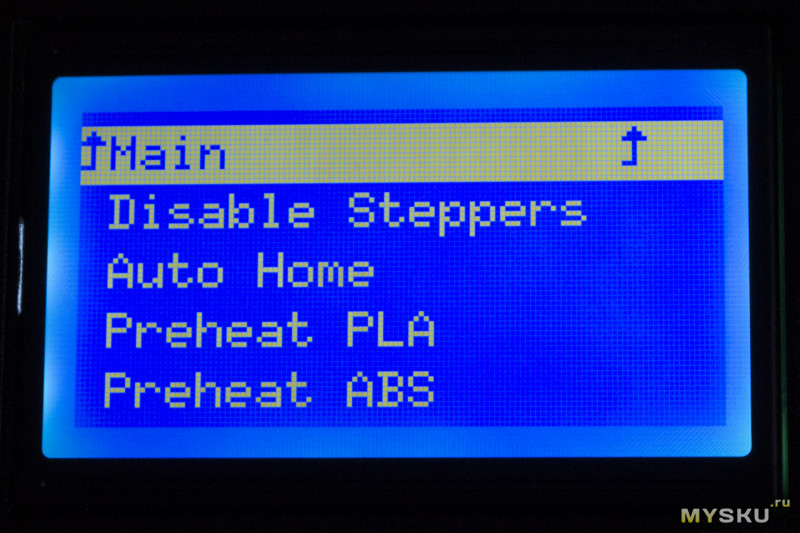

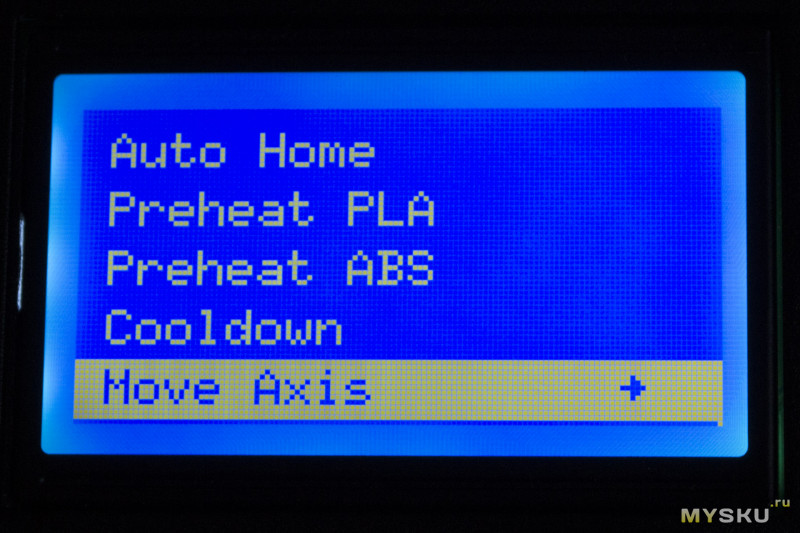

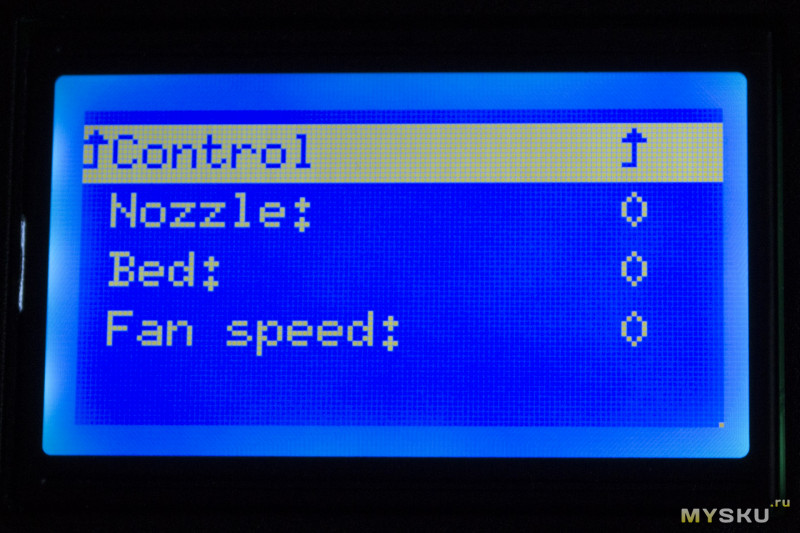

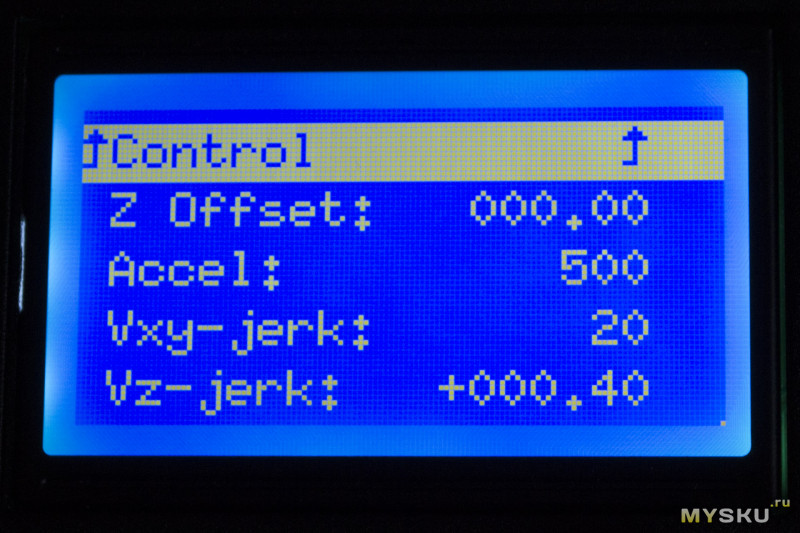

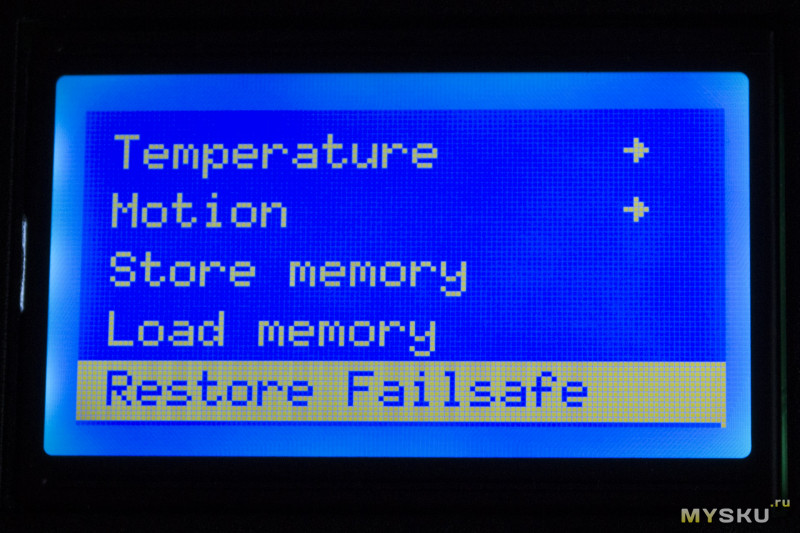

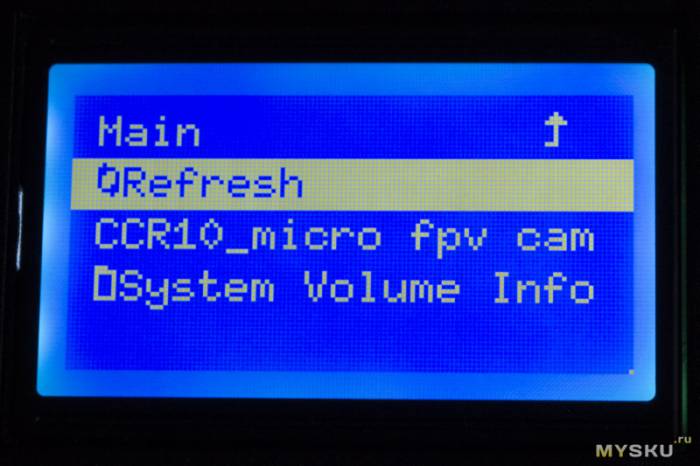

Хотенд МК8, служит для отвода тепла от термобарьера и направлению пластикового прутка в зону расплавления и печати. Стоковое сопло диаметром 0.4 мм. Запасное 0.4 мм, есть в комплекте. Вентилятор охлаждения хотенда, напротив него за металлической стенкой – вентилятор для обдува модели (зоны печати). Начнём сборку принтера. Так как стол с мотором и приводом оси Y уже собран на заводе, необходимо проверить люфт стола относительно направляющего профиля, в любом случае он будет и его необходимо устранять. Для этого демонтируем алюминиевый подогреваемый стол, открутив четыре подпружиненных регулировочных винта. Металлическое основание стола перемещается по экструзии на четырёх роликах, при этом два из них (синий контур), которые с правой стороны, еще и на эксцентриках. Для начала проверяем затяжку роликов с левой стороны (красный контур). Далее, поворачивая оси эксцентриков (синий контур) необходимо выбрать люфты на оси Y, делать это надо аккуратно. Прижим ролика не должен провоцировать люфт относительно профиля и должен быть на грани скольжения по направляющей, если прокрутить его пальцами. Чрезмерный прижим роликов увеличит нагрузку на мотор и подшипники в роликах. При небольшом наклоне, основание стола должно свободно перемещаться по направляющей под собственным весом даже с надетым и натянутым ремнём. После того как нужный эффект достигнут, нужно зафиксировать положение эксцентриков просто затянуть самоконтрящиеся гайки. Весь необходимый комплект инструментов есть в комплекте поставки. Устанавливаем вертикальные направляющие (профиль 40х20 мм.). Тут вроде проблем возникнуть не должно. Внимательно смотрите инструкцию и не перепутайте их местами и положением, иначе потом крепёжные отверстия просто не совпадут. Устанавливаем концевик оси Z. В инструкции указано, что расстояние от торца профили до концевика, должно быть 32 мм. Вот так делать не надо, иначе при первом включении головка упрётся в стол, и хорошо, если ничего не погнёт или поломает. Если не планируете использовать стоковое пластиковое адгезивное покрытие, устанавливайте концевик на расстоянии 36 мм. Если планируете сразу установить на стол стекло – 38-39 мм (в зависимости от толщины стекла 3-4 мм). Монтируем блок питания на 24В. Единственное на что надо обратить внимание, это в каком положении находится переключатель входного переменного напряжения 115В/230В. На направляющий профиль установим мотор оси Z. Затягивать крепление до конца не надо, оставьте небольшой свободный люфт. Устанавливаем винтовой вал оси Z. Резьбовой вал крепится к двигателю оси через муфту. Вставляем вал в муфту и затягиваем крепление. Настало время собрать ось X, по которой будет перемещаться печатающая головка принтера. Установим каретку на направляющую оси (профиль 20х20 мм.). Далее, необходимо прикрутить к направляющей мотор и экструдер которые уже смонтированы на металлическое основание в комплекте с роликами. Главное – соблюсти соосность. Даже небольшой перекос может привести к заклиниванию оси при перемещениях по направляющей. А для исправления этого косяка придётся снимать всю ось. Тоже правило распространяется на v-slot каретку, которая расположена на другом конце профили. Она должна быть соосна алюминиевому профилю. Теперь аккуратно устанавливаем собранную ось X на направляющие. Ролики должны без закусывания войти в экструзию профили. Винтовой вал в резьбовую втулку. Самый важный момент. Перед установкой оси X на своё законное место – необходимо ослабить два фиксирующих винта резьбовой втулки винтового вала (ослабляем без фанатизма, чтобы немного перемещалась в продольной плоскости и не болталась). Винтовой вал не может быть идеально ровным и может иметь небольшую кривизну – делая плавающий узел сопряжения вала со втулкой, компенсируем возможную кривизну вала. И тогда не нудно городит «огород» из подкладок под двигатель оси Z. Продеваем и закрепляем зубчатый ремень. Устанавливаем натяжитель ремня, но пока его не натягиваем. Проверяем люфт в роликах, которые будут перемещаться по оси Z. Один из роликов (синий контур) имеет ось с эксцентриком для регулировки прижима, вращая ось ролика избавляемся от свободных люфтов, но сильно прижимать ролик не следует. Вращая за винтовой вал руками проверяем, чтобы вся ось X без рывков и равномерно перемещалась (вверх/вниз) вдоль направляющих профилей. Если закусывает или перемещение разных концов осей неравномерны, немного ослабляем эксцентрик ролика. Ту же самую операцию проделываем для каретки печатающей головки, нижний ролик имеет эксцентрик на оси. Просто убираем люфт и проверяем, чтобы всё перемещалось свободно. После этого можно натянуть ремень натяжителем согласно инструкции. Вы скажете, а почему я сначала установил ремень, а не после регулировки. Отвечу на этот вопрос. Когда узел будет отрегулирован и ролики прижмутся к направляющим, продеть завальцованные медной трубкой концы ремня не повредив поверхность самих роликов – достаточно проблематично. Устанавливаем верхней алюминиевый профиль 20х20 мм. Перед тем как крепить профиль к вертикальным стойкам нужно установить держатель катушки с пластиком, потом это будет сделать проблематично, не дадут винты крепления профиля к стойкам. Сам держатель лучше перевернуть плоской стороной от себя, это позволит устанавливать более широкие катушки с филаментом. Модуль дисплея с энкодером я установил в последнюю очередь, чтобы исключить его повреждение в процессе сборки. Шлейф необходимо подключать к разъёму №3. К экструдеру прикручиваем фитинг и вставляем в него PTFE трубку (фторопластовая термостойкая пневмотрубка). Фитинг затягивать сильно не надо иначе сорвет резьбу внутри экструдера. Вращая винтовой вал руками установите ось X примерно в 150 мм от поверхности стола. После этого можно немного затянуть винта резьбовой втулки, в идеале лучше под винты подложить маленькие пружинки, например, от автоматической шариковой ручки. После этого можно окончательно затянуть винты крепления двигателя оси Z. Согласно инструкции, подключаем все разъёмы к концевикам и шаговым двигателям, сложного там ничего нет, на каждом кабеле есть бирка с обозначением нужной оси. Подключаем разъём от блока питания к основной плате, используется известный всем моделистам XT60. На этом основная сборка 3D принтера закончена. Останется только нейлоновыми стяжками «облагородить» проводку. Принтер получился весьма компактным 44 х 41 х 46.5 см, думаю практически в любой квартире найдется небольшой уголок для его размещения. Постоянного подключения к ПК принтеру не требуется, он может печатать непосредственно с карты памяти. Отпадает возня с длинными USB кабелями. Более подробные фото убрал под спойлер.Дополнительные фото В принтере использована модифицированная прошивка Marlin. Её немного урезали по сравнению с полной версией, отключили контроль защит по температуре, EEPROM и сервисные опции. Основные функции, поддержка печати с карт памяти и ПК, нагрев стола и сопла, перемещения стола, включение обдува модели, остались и позволяют без проблем работать с принтером. Более подробно с опциями можно ознакомиться в прилагаемом к принтеру «гайде» который записан на комплектную CD карту (ссылка на pdf). Примеры меню принтера – убрал под спойлер.Меню 3D принтера Ender 3 Немного хочу рассказать про калибровку стола принтера. Процедура несложная, скорее нудная и требует внимания. Для калибровки необходимо включить принтер, нажать на энкодер, войти в меню Prepare –> Auto Home. Головка принтера переместится в нулевой положение. В том же меню активируем Disable Steppers (отключаем режим удержания двигателей) для того, чтобы можно было вручную перемещать каретку по Х и Y (Z не трогаем, она у нас уже «дома»). Перемещая вручную стол и каретку с печатающей головкой необходимо регулировочными винтами стола добиться зазора примерно 0.1 мм хотя бы в пяти точках стола, по углам и в центре. В качестве щупа можно использовать полоску обычной офисной бумаги, бумага должна с небольшим усилием проходить между столом и соплом. Лучше контролировать каждую точку несколько раз. Если стол имеет довольно большую кривизну, не беда в следующей статье, где я буду рассматривать апгрейды для этого принтера, расскажу, как установить стекло вместо стоковой адгезивной подложки. Стекло в большинстве случаев решает все проблемы изгиба стола. Заправка прутка в принтер. Для начала нужно разогреть сопло принтера. Включаем принтер, заходим в меню Prepare и активируем преднагрев сопла Preheat ABS. Сопло начнёт нагревается до 230 градусов. Сматываем немного филамента (около метра), кусачками делаем заострение на конце прутка. После того как сопло достигнет нужной температуры – отжимаем пружину экструдера и вставляем пруток чтобы он попал в тефлоновую трубку, не отпуская пружину, рукой проталкиваем пруток до момента, когда почувствуете сопротивление. Продолжаем аккуратно давить рукой на пруток – из сопла начнёт выдавливаться размягчённый пластик. Можно опустить прижимную пружину экструдера и рукой удалить натёкший пластик. Вот все премудрости при заправке. Если вы меняете тип пластика или его цвет, дождитесь пока из сопла уйдут остатки старого материала. Сразу после калибровки стола из пластика PLA (прилагался к принтеру), напечатал небольшой апгрейд – направляющую для прутка которая крепится рядом с экструдером. Комплектного пластика немного, около 5 метров, но это позволит после сборки сразу проверить работоспособность принтера. Несколько примеров, напечатанных на ENDER 3 моделей. Печатал из пластика PLA и Pet-g. Примеры печати убрал под спойлер.Примеры печати на 3D принтере Ender 3PLA, толщина слоя 0.1 мм., скорость печати 40 мм/сек., стол 60 °C, сопло 210 °C. PLA, толщина слоя 0.2 мм., скорость печати 60 мм/сек., стол 60 °C, сопло 210 °C. Pet-g, толщина слоя 0.2 мм., скорость печати 60 мм/сек., стол 75 °C, сопло 228 °C. Модель замка состоит из трёх напечатанных отдельно деталей. Игрушка – гироскоп, печатается как один 3D объект сразу с внутренними сочленениями. PLA, толщина слоя 0.2 мм., скорость печати 60 мм/сек., стол 60 °C, сопло 210 °C. Напечатал несколько апгрейдов для принтера. Для RC хобби из Pet-g: ENDER 3 – действительно удивил, этот принтер без всяких проблем может отлично печатать непосредственно после сборки и настройки стола. Простая сборка и отличная жёсткость всей конструкции не требующая никаких серьёзных доработок. Хорошее качество печати – на уровне принтеров, цена которых в несколько раз больше. За сумму сравнимую с ценой покупки средненького китайского смартфона мы получаем великолепный инструмент, который может покрыть большую часть потребностей, дизайнера, моделиста и радиолюбителя (и даже домохозяйки). Моё мнение – ENDER 3 на сегодняшний день это лучшее вложение денег для тех, кто хочет ознакомиться с основами 3D печати. Единственный, на мой взгляд, минус – не совсем правильная схема обдува модели, это устраняется за несколько минут распечаткой модифицированного сопла для обдува зоны печати, но об этом в следующей части статьи. Во второй части этой статьи поделюсь с читателями информацией о доступных для этого принтера апгрейдах. Установим стекло вместо стокового покрытия. Рассмотрим виды пластика (филамента) и их особенности. Разберём особенности ПО Ultimaker Cura, необходимого для подготовки 3D моделей к печати на принтере.Продолжение следует! p.s. Цена на принтер ENDER 3 с купоном MAOS3D – $219.99 Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Ender 3 Pro поставляется в частично собранном виде. Основание принтера, содержащее печатную платформу и регулятор оси Y (назад и вперед), а также большую часть проводки, уже собраны перед отправкой с завода. Чтобы закончить сборку принтера, потребуется соединить оставшиеся детали с основанием, используя менее 2 дюжин болтов, а затем подключить несколько проводов к различным двигателям.

В инструкциях, прилагаемых к принтеру, нет слов, только картинки. К счастью, несколько десятилетий сборки комплектов Lego помогли мне понять, что нужно сделать.

После того, как вы распакуете все, вам нужно прикрепить стойки к основанию. Затем вы подключаете портальную руку к стойкам. Портал будет управлять движением оси X (влево и вправо) и Z (вверх и вниз). После этого у вас есть только несколько болтов для затяжки и пара проводов для подключения, и ваш принтер готов начать печать.

Извините, что я не сфотографировал процесс сборки, но этот процесс прост, и изображения в руководстве по эксплуатации легко понять.

Я буду ссылаться на кучу различных файлов 3D-печати, которые я нашел в Thingiverse. Я не имею отношения ни к одному из этих авторов (кроме себя, лол), я просто предоставляю доступ к файлам, которые я использовал для настройки своего принтера. Если вы хотите использовать разные тестовые отпечатки, не стесняйтесь смотреть по сторонам, есть много вариантов.

** редактировать ** добавлен кривошип оси Z 2/11/2019

Расходные материалы:

Шаг 1: Выравнивание кровати

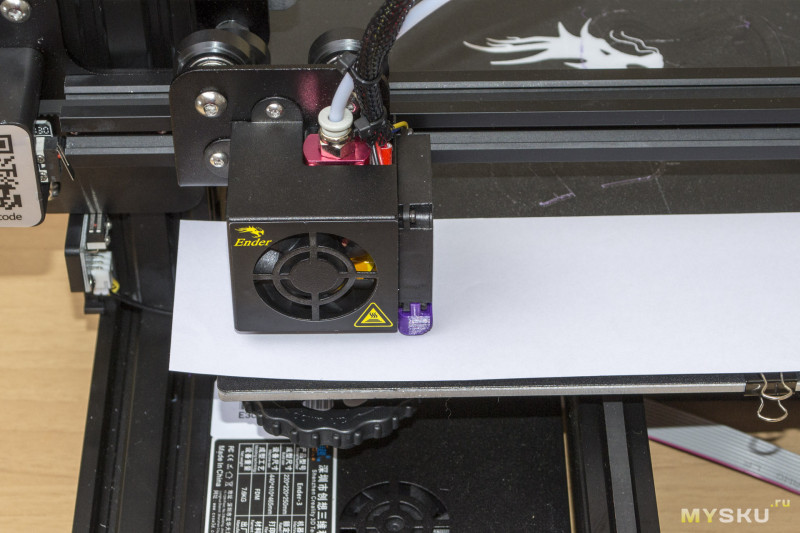

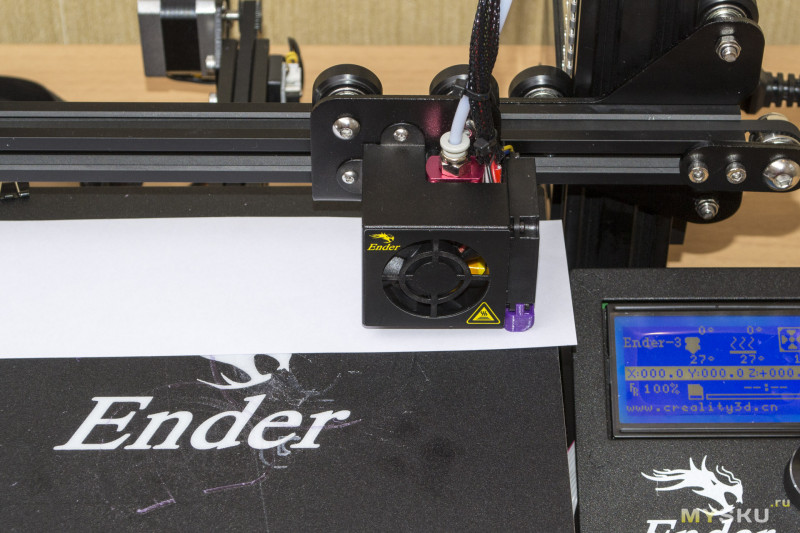

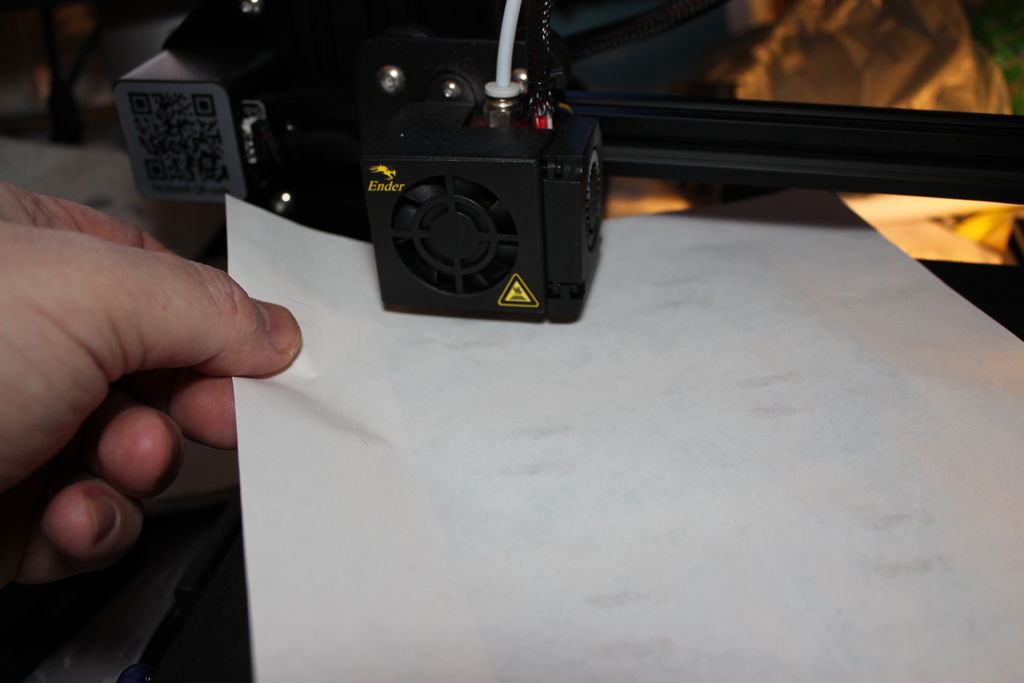

После того, как принтер собран, следующий важный шаг — убедиться, что кровать выровнена относительно печатающей головки.

Есть 4 ручки, по одной на каждом углу кровати, которые будут поднимать и опускать этот угол. Поворот ручки влево поднимает кровать к носику печати, а поворот вправо опускает кровать.

Чтобы правильно расположить кровать вдали от сопла, необходимо, чтобы они были достаточно близко друг к другу, чтобы при попытке перемещения бумаги между листом и соплом оставалось небольшое количество трения.

Слишком далеко, и вы не получите надлежащую адгезию слоя.

Слишком близко друг к другу, и ваша форсунка врежется в ваш отпечаток и разрушит его.

Тест уровня кровати, который я использую:

http://www.thingiverse.com/thing:2987803

Это простой тест, который печатает 3 прохода по периметру кровати, а затем печатает заполненный круг в каждом из углов, а также в центре кровати.

Это быстрый тест, который занимает всего несколько минут.

два файла, которые мне нравятся:

Ender3_Bed_Leveling.gcode

«Наклейте GCODE на SD-карту и подготовьте лист бумаги. GCODE остановится на каждом углу, делая паузу, чтобы вы могли регулировать ручки выравнивания. Нажмите кнопку на принтере после проверки каждого угла (принтер говорит что-то вроде» в ожидании пользователя «), чтобы перейти к следующему углу. После двухкратной остановки на каждом углу будет напечатано несколько юбок вокруг кровати (вы можете продолжить регулировать высоту по мере необходимости, как печать юбок), затем диск в каждом углу и диск посередине, чтобы проверить адгезию. «

Ender3_Level_Test_v2.gcode

«Просто печатает тестовый шаблон без выравнивания, чтобы вы могли проверить, не сдвинулась ли ваша кровать»

Шаг 2: Youtube видео — ваш друг

Буквально тысячи видео доступны на YouTube о 3D-печати. Я посмотрел много разных видео, чтобы узнать о принтере, который я получил, и о том, как его настроить, чтобы получить наилучшие результаты.

Одним из лучших каналов YouTube, который я нашел, была Teaching Tech. Майкл отлично объясняет каждый тест и то, как внесение изменений в принтер повлияет на результаты печати.

опять же .. нет принадлежности .. он просто хорошо поработал, поделившись своими знаниями.

Шаг 3: * MICRO * Все в одном тесте 3D-принтера

http://www.thingiverse.com/thing:2975429

Этот тест содержит:

тест на свес — Эти две руки изгибаются вверх и над отпечатком. Руки печатаются при увеличении углов наклона от 10 до 80 градусов. Если вы внимательно посмотрите на изображение задней стороны руки, то увидите, что только после 60 градусов отпечаток начинает становиться рваным (да, это технический термин, смеется), поэтому я знаю, что если мой угол больше чем 60-градусный вылет, мне нужно будет включить опоры в печать, чтобы убедиться, что я получаю печать хорошего качества

мостовой тест — Это мосты различной длины (4–22 мм) в центре отпечатка между двумя испытаниями с выступом. Это обеспечит правильную настройку температуры экструзии, чтобы вы могли перекрывать расстояния сортировки без поддержки, без провисания или расслоения слоев.

тест на натяжение -Это столбы на правой стороне отпечатка, сразу за тестом на правый свес. Нанизывание происходит, когда в экструдере слишком много давления и расплавленный пластик вытекает во время движения в свободном пространстве. Есть 3 основных значения, которые вы собираетесь отрегулировать для удаления нити: втягивание, температура и скорость движения.

тест на острый угол -Это пирамиды за тестом. Это проверяет способность делать четкие чистые углы и конусы.

тест на толерантность — Это раздел за тестом свесов на левой стороне отпечатка. Это проверяет способность делать тонкие линии и бороздки.

и шкала испытаний (диаметр испытания) — Это круги в центре задней части отпечатка. Проверяет точность шкалы окружностей (указаны внешние и внутренние диаметры каждого круга).

Шаг 4: Тепловая башня

http://www.thingiverse.com/thing:2223651

Это проверка качества печати при разных температурах. Каждые 5 мм температура экструзии снижается на 5 градусов Цельсия, начиная с 240 градусов и снижаясь до 190 градусов.

PLA, кажется, очень прощающий материал, и мои тесты при различных температурах были очень похожи, никаких заметных изменений в соединении или качестве деталей между различными температурными слоями.

Вторая фотография на этом шаге — явный сбой при использовании нити PETG, полученной с поста Тепловой башни на Thingiverse. Вы можете отчетливо видеть, как качество печати резко снижается на каждом шаге по мере удаления от температуры экструзии 240 градусов.

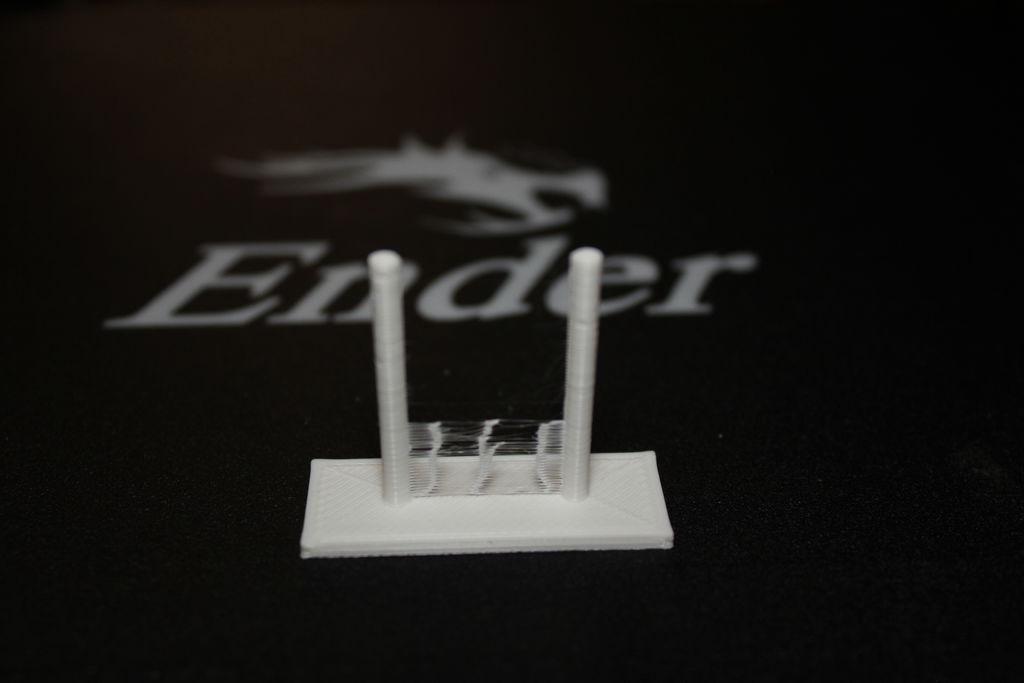

Шаг 5: Базовый тест ретракции

http://www.thingiverse.com/thing:2563909

Этот тест является еще одним тестом постепенного изменения. Это проверит втягивание сопла, чтобы предотвратить натяжение. Испытание начинается с втягивания 0 мм, и каждые 5 мм оно увеличивает втягивание сопла на 2 мм. Как вы можете видеть, в моем тесте было много струн на уровнях 0 мм и 2 мм, но как только настройка была изменена на втягивание 4 мм, больше не происходило натяжение струн, поэтому я смог сменить настройку по умолчанию с 8 мм на 4 мм.

Шаг 6: Тест скорости

Я не уверен, откуда этот файл появился изначально. Отдельного поста для него нет на Thingiverse. Я нашел его в посте Teaching Tech на Thingiverse «Ender 3 файлы калибровки».

http://www.thingiverse.com/thing:3071464

На вкладке «Файлы» он помечен как «Teaching_Tech_Speed_Test.stl».

Это еще один постепенно увеличивающийся тестовый отпечаток. На этот раз вы увеличиваете скорость, с которой движется печатающая головка, чтобы увидеть, не ухудшается ли качество слоев.

Печать начинается с 50 мм / с и увеличивается с шагом 10 мм / с каждые 5 мм, поэтому итоговая печать имеет высоту 30 мм, а последние 5 мм печатаются со скоростью 100 мм / с.

Это позволит вам оценить, сможете ли вы ускорить работу принтера, чтобы быстрее завершить печать.

У меня были ровные слои, поэтому я мог печатать со скоростью 100 мм / с, но на данный момент у меня установлено значение по умолчанию 80 мм / с.

Шаг 7: Теперь, когда ваш принтер набран …

Настало время напечатать несколько аксессуаров, чтобы улучшить качество печати.

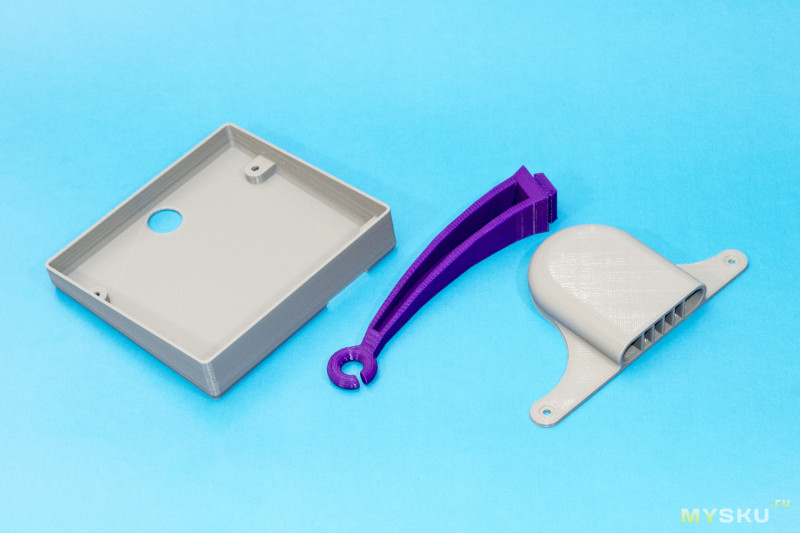

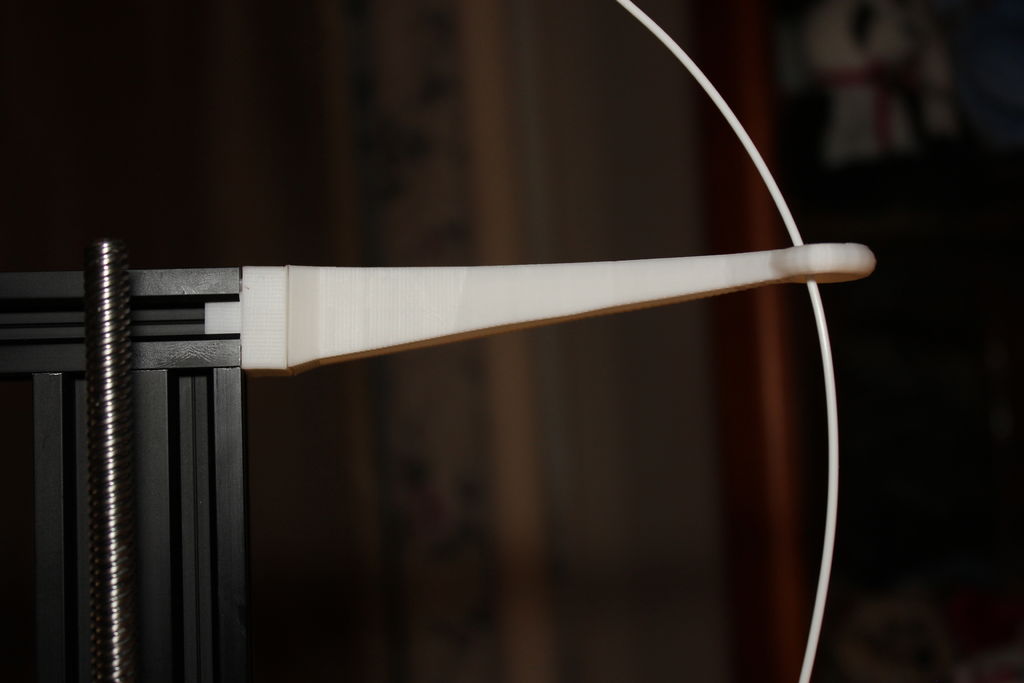

Шаг 8: Руководство по нитям

http://www.thingiverse.com/thing:2917932

Это двухкомпонентный отпечаток, собственно направляющая нити и монтажный кронштейн, который будет вставлен прямо в конец алюминиевой верхней планки принтера.

Цель данного руководства — вытянуть нить за конец корпуса принтера так, чтобы в ней находился постепенный изгиб, а не острый угол, где она входит в устройство подачи нити. Это поможет избежать изгиба и возможного разрушения нити.

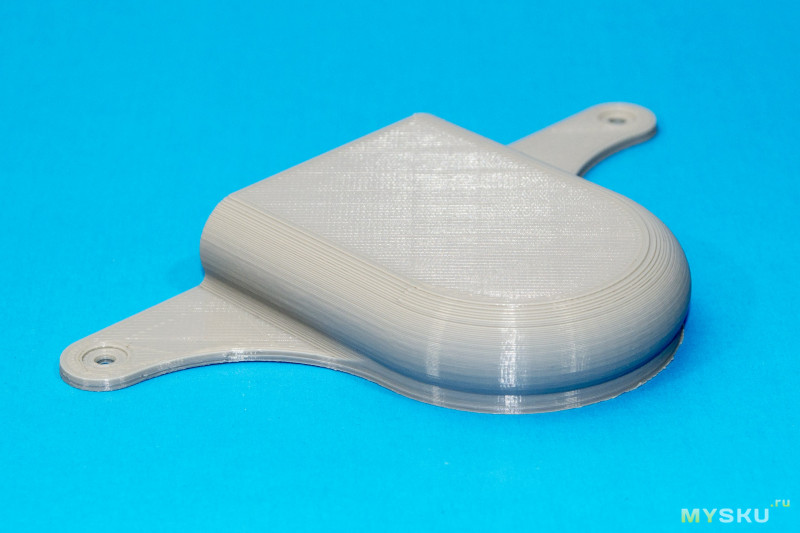

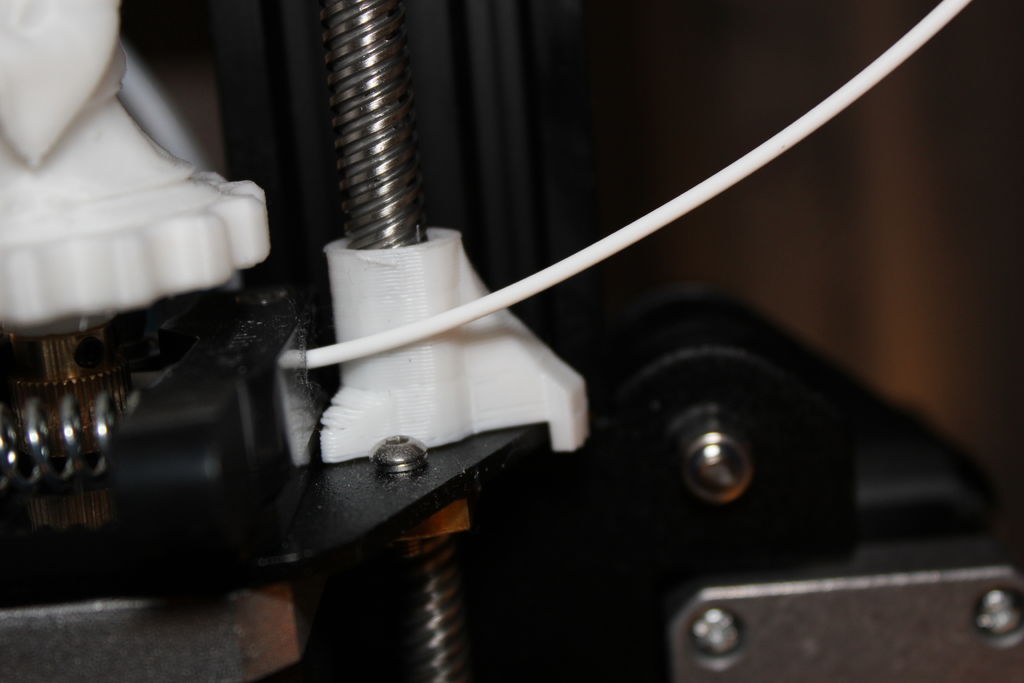

Шаг 9: наденьте направляющую Z-винта

http://www.thingiverse.com/thing:2929770

Это защитная гильза, которая надевается на винт перемещения по оси Z и удерживает нить от соприкосновения с винтом при подаче в принтер. Это позволяет избежать попадания на нить следов смазки от прикосновения к винту.

Я выбрал именно это руководство, потому что оно скользит по винту и крепко сидит на месте. Нет необходимости снимать какие-либо болты, чтобы установить это руководство на место.

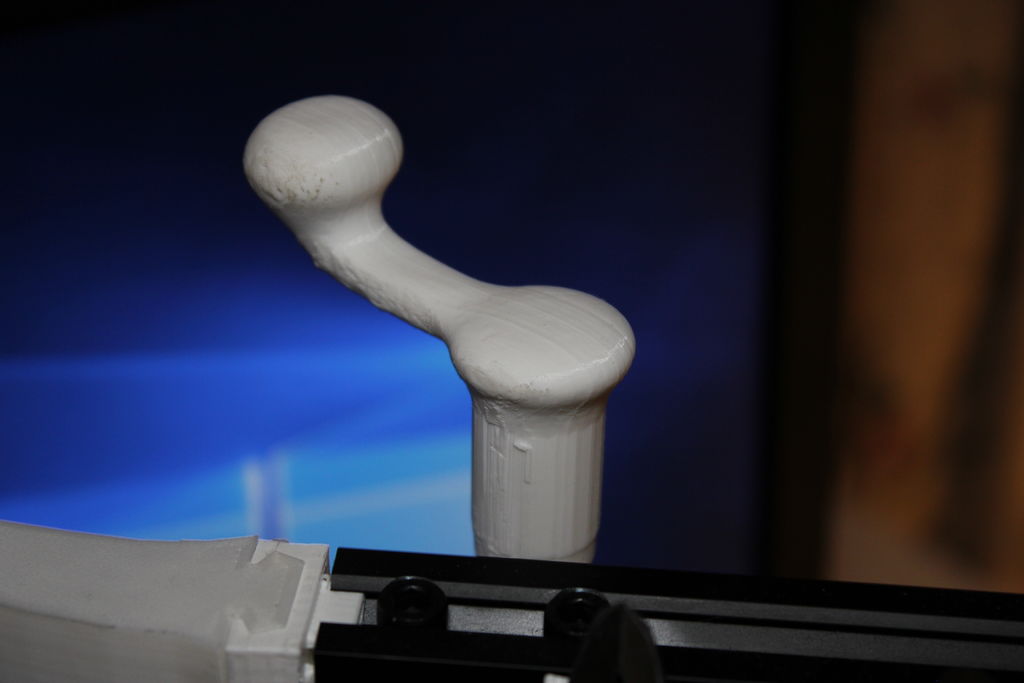

Шаг 10: кривошип оси Z

http://www.thingiverse.com/thing:3421795

В жизни каждого 3D-принтера наступает момент, когда им нужно убрать гентри с пути. Оси X и Y очень легко перемещаются, когда вы отключаете шагеры в меню, но ось Z требует вращения стержня с резьбой по часовой стрелке, чтобы поднять гентри.

Поворачивать стержень рукой очень неудобно, поскольку он находится непосредственно за левой вертикальной опорой принтера. Самое простое решение — это иметь способ поворачивать шток сверху.

Шаг 11: Держатель скребка Ender 3

http://www.thingiverse.com/thing:3393782

Это простой держатель скребка, изготовленный с использованием деталей из нескольких других постов, чтобы его можно было переместить в нужное мне место.

Таким образом, ваш скребок убирается с дороги, пока он вам не понадобится. Когда вам это нужно, вы точно знаете, где это.

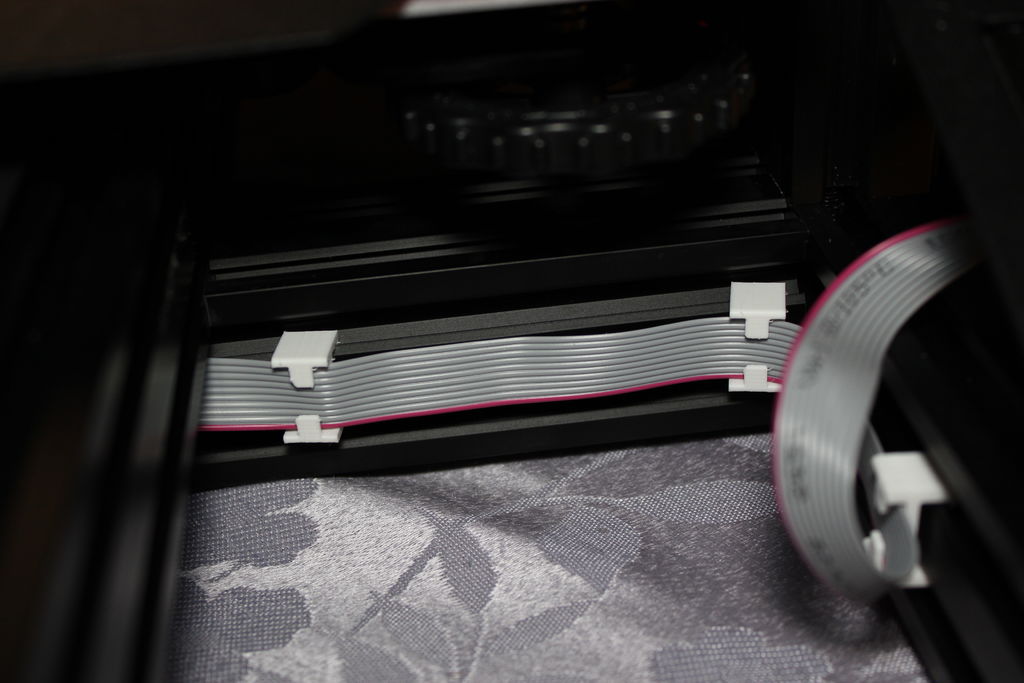

Шаг 12: Ender 3 Pro Проволочные зажимы

http://www.thingiverse.com/thing:3378694

«Эти зажимы предназначены для прикрепления ленточного кабеля и проводов электропитания к раме Ender 3. Намерение состоит в том, чтобы прикрепить провода к задней части зажимов, что обеспечивает доступ к проводам».

Зажим прикрепите к раме с одной стороны и удерживайте провода на месте с другой стороны.

один набор зажимов предназначен для удержания ленточного кабеля в передней части основания, а другой — для размещения красного и черного проводов питания в задней части основания.

Принтер будет работать без сбоев, если эти кабели не будут прикреплены к раме, я просто думаю, что все выглядит более аккуратно.

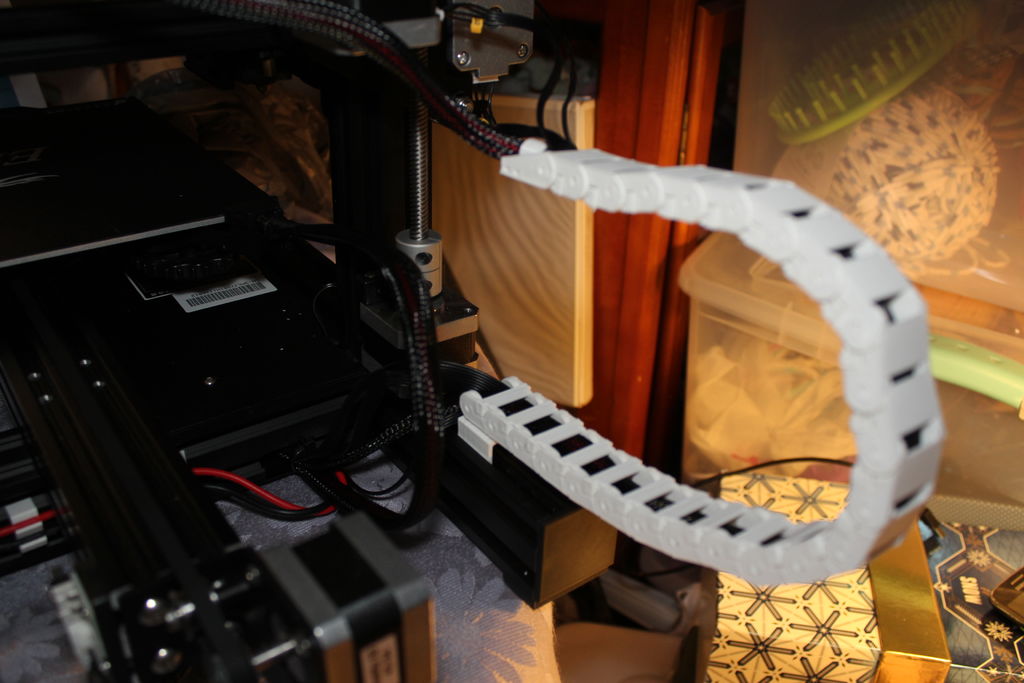

Шаг 13: Эндер 3 Кабельная цепь

http://www.thingiverse.com/thing:2920060

Этот пост имеет монтажные кронштейны для проводки кровати и портальной проводки.

Так как Ender 3 pro имеет проводку кровати в сетчатой втулке, я надеваю цепь только на портальную проводку.

В какой-то момент я могу напечатать больше звеньев цепи и накрыть проводку кровати тоже для эстетики, но сейчас я доволен только козловыми проводами, содержащимися в цепи.

Шаг 14: Делай, это не …

Ender 3 Yoda Ручка экструдера

http://www.thingiverse.com/thing:3141160

Ваша ручка экструдера позволяет вам вручную перемещать нить вперед и назад между устройством подачи и печатающей головкой. И если у вас все равно будет ручка экструдера, почему бы не украсить ее добавлением Мастера Йоды.

Шаг 15: … намного лучше

Несколько слоев краски и прозрачного слоя, и Мастер Йода выглядит намного больше, чем он сам 🙂

Шаг 16: Держатель суппорта Ender 3

http://www.thingiverse.com/thing:3318538

Как и держатель скребка, это не является абсолютной необходимостью, но приятно иметь под рукой инструмент, когда он вам нужен, и надежно хранить, когда вы этого не делаете.

Я удивлен тем, как часто я пользуюсь штангенциркулем не только для того, чтобы проверить, что напечатанные материалы находятся в правильном измерении, но и для создания новых отпечатков, когда я не могу найти то, что я ищу в Интернете.

Быстросъемная пластина штатива — http://www.thingiverse.com/thing:3392947

Перейти к навигацииПерейти к поиску

у нас правильный диаметр филамента, 1,75 у нас чистое правильное сопло у нас нормальная шестерня фидера, без проскальзываний.

1) мы калибруем только на входе в холостую. сняв трубочку. откалибровали, диаметр прутка указан правильный, подача настроена. для примера предположим, что шагов у нас 100 получилось. из из 100мм зашло 100мм (про то, что вышло 102мм мы поговрим в следующий раз) начинаем печатать. недодавливает, стенки не спекаются, заполнения рвутся и прочее вот это вот всё. мы добавляем FLOW, у по «калибровочному кубику» получилось что FLOW должен быть 110% это НЕ правильно. КАТЕГОРИЧЕСКИ НЕ ПРАВИЛЬНО, причину недоэкструзии чуть ниже поясню

2) мы калибруем на горячую, через сопло. и вот ведь странность, у нас получилось что надо 110 шагов. а без сопла было бы 100. мы печатаем кубик, и FLOW 100% и всё замечательно. мы ДУМАЕМ что всё правильно сделали, но это не так

а теперь внимание, следите за мыслью(ну или за моим полётом хаотичной мысли): мы калибруем на холодную, получаем 100 шагов. теперь начинаем толкать пластик через сопло, у нас заходит в фидер 90мм пластика вместо 100мм. что бы понять причину, идём в настройки принтера, с экрана предположим, и уменьшаем скорость экструзии, ну раз в 5 например. просто для проверки. теперь включаем толкание 100мм пластика, и у нас вылазит ровно 100мм. вывод на самом деле очень прост. пластик просто не успевает расплавиться с той скоростью, с которой мы его давим, шестерня всё равно проскальзывает. (всякие БМГ и прочие усиленные фидеры картину только косвенно решает, но не первопричину) все вот эти вот добавления FLOW до 110-120% это всё ОТ ЛУКАВОГО, мы просто увеличиваем количество пластика. шестерня просто больше проскальзывает, каким-то чудом более менее попадая в нужное количество. а надо всего лишь поднять температуру, или скорость печати чуть уменьшить.

это всё особенно хорошо видно, если после калибровки шагов экструдера распечатать кубик на скорости… ну предположим 100мм/с и потом 10мм/с и о чудо, на 100мм/с у нас кубик не склеился, а на 10мм/с склеился.

точно сюда-же можно и высоту слоя вписать: на скорости 100мм/с высотой слоя 0,2 не склеились стенки, а со слоем 0,16 склеились. это всё только по той причине, что скорость, высота слоя, ширина экструзии, рывки и ускорения так или иначе влияют на «объём пластика в секунду» и если твой конкретный пластик, на твоих попугаях, на твоей скорости не спекается, то попробуй просто понизить скорость, для проверки.

кстати в прушаслайсере уже впилили параметр «пропускная способность экструдера» и этот параметр напрямую ограничивает скорость печати, исходя из формул, которые высчитывают необходимый объём пластика на твоей скорости, твоей высоте слоя, и твоей ширины экструзии. я уже несколько раз писал ультимейкерам что б впилили такой параметр, но чёт они не шевелятся, хотя обещали подумать.

чёт как-то сумбурно написал… надеюсь осилите, домыслите )))

Используемые источники:

- https://mysku.ru/blog/china-stores/68801.html

- 97008-ender-3-pro-initial-setup-and-recommended-prints-51

- https://ender3.club/калибровка_шагов_экструдера

Печатаем на 3D принтере Creality Ender 3 – Часть 1 / Сборка принтера /

Печатаем на 3D принтере Creality Ender 3 – Часть 1 / Сборка принтера / Как настроить принтер для печати по сети

Как настроить принтер для печати по сети

Как установить и настроить сетевой принтер — создаём комфортную рабочую среду

Как установить и настроить сетевой принтер — создаём комфортную рабочую среду

5 методов как узнать ip адрес вашего принтера

5 методов как узнать ip адрес вашего принтера Подключение и настройка сетевого принтера в Windows 7

Подключение и настройка сетевого принтера в Windows 7 Подключение и настройка принтера по локальной сети

Подключение и настройка принтера по локальной сети Подключение принтера к роутеру. Принтер через роутер

Подключение принтера к роутеру. Принтер через роутер