Содержание

Залог успешной и качественной работы зависит не только от оборудования, но от хорошей оснастки и качественного режущего инструмента. Тем не менее, при неправильном подборе или неправильной установке даже очень дорогого полотна, результат работы может быть неудовлетворительным, а ресурс самого полотна недолгим.

Первое на что следует обратить внимание при выборе, это состав полотна.

M42 BiMetal – состав: сталь 82%, кобальт 8% и молибден 10%.Полотна M42 сочетают в себе недорогую стоимость и высокий ресурс, идеально подходят для резки сплошных и пустотелых заготовок из стали твердостью до 45 HRC и цветных металлов, таких как медь, алюминий и т.п.M51 BiMetal — состав: сталь 89% и кобальт 11%.Полотна M51 используются для стали твердостью выше 50 HRC, жаропрочных никель-хромовых сплавов, титановых сплавов, нержавеющей стали и бронзы.Соответственно в зависимости от состава металла заготовки выбираем M42 или M51.

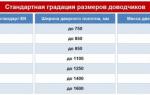

Далее необходимо правильно подобрать шаг зуба. Как правило, шаг зуба обозначается аббревиатурой TPI (Tooth per inch) – количество зубов на дюйм. Шаг зуба может быть как переменным, так и постоянным. При этом важно учитывать, что в процессе резания, в материале должно находиться не менее трех зубьев пильного полотна. Полотна с постоянным шагом, 18TPI, 14TPI, 10TPI и т.д., используются для резки прутков небольшого сечения, алюминия и цветных металлов, а также для пустотелых заготовок с толщиной стенки до 3 мм. Полотна с переменным шагом зуба маркируются 10/14TPI, 8/12TPI, 6/10TPI и т.д. используются как для сплошного, так и для пустотелого металла. Ниже приведены таблицы для подбора оптимального шага в зависимости от параметров заготовки.

|

∅ мм |

До 3 мм |

3 мм |

4 мм |

5 мм |

6 мм |

10 мм |

12 мм |

15 мм |

20 мм |

30 мм |

50 мм |

|

10-20 |

14-18 |

14 |

8/12 |

8/12 |

6/10 |

— |

— |

— |

— |

— |

— |

|

20-40 |

14 |

10/14 |

8/12 |

8/12 |

6/10 |

6/10 |

5/8 |

5/8 |

— |

— |

— |

|

40-60 |

10/14 |

10/14 |

8/12 |

8/12 |

6/10 |

5/8 |

5/8 |

5/8 |

4/6 |

— |

— |

|

60-80 |

10/14 |

10/14 |

8/12 |

8/12 |

6/10 |

5/8 |

5/8 |

5/8 |

4/6 |

— |

— |

|

80-100 |

10/14 |

8/12 |

8/12 |

6/10 |

6/10 |

5/8 |

5/8 |

4/6 |

4/6 |

3/4 |

— |

|

100-120 |

10/14 |

8/12 |

8/12 |

6/10 |

5/8 |

4/6 |

5/8 |

4/6 |

3/4 |

3/4 |

— |

|

120-150 |

10/14 |

8/12 |

6/10 |

6/10 |

5/8 |

4/6 |

4/6 |

4/6 |

3/4 |

3/4 |

3/4 |

|

150-200 |

8/12 |

6/10 |

6/10 |

6/10 |

5/8 |

4/6 |

3/4 |

3/4 |

3/4 |

3/4 |

3/4 |

|

200-300 |

8/12 |

6/10 |

5/8 |

5/8 |

4/6 |

3/4 |

3/4 |

3/4 |

3/4 |

2/3 |

2/3 |

|

300-400 |

6/10 |

6/10 |

5/8 |

4/6 |

3/4 |

3/4 |

2/3 |

2/3 |

2/3 |

2/3 |

2/3 |

Таблица №1. Подбор шага пильного полотна по металлу профильного сечения.

|

∅ мм |

Постоянный шаг зуба |

Переменный шаг зуба |

|

До 10 |

14TPI |

10/14TPI |

|

10-20 |

10TPI |

8/12TPI |

|

20-30 |

8TPI |

6/10TPI |

|

30-50 |

8TPI |

6/10TPI |

|

50-80 |

6TPI |

5/8TPI |

|

80-120 |

4TPI |

5/6TPI |

|

120-200 |

3TPI |

4/6TPI |

|

200-400 |

2TPI |

3/4TPI |

|

400-700 |

1.25TPI |

2/3TPI |

Таблица №2. Подбор шага пильного полотна по металлу сплошного сечения.

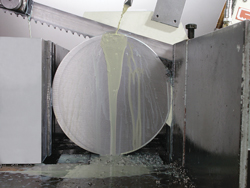

Не менее важной процедурой, помимо подбора правильного шага зуба, служит правильный подбор скорости движения пильного полотна, оптимального натяжения и подачи правильной смеси СОЖ (смазочно-охлаждающей жидкости).

Ниже приведена таблица скоростей и концентрации СОЖ для разных металлов.

|

Материал |

Диапазон скоростей движения полотна |

% масла в СОЖ |

|

Обычная сталь |

50-100 метров в минуту |

10 |

|

Твердая сталь |

45-75 метров в минуту |

10 |

|

Нелегированная сталь |

40-60 метров в минуту |

3 |

|

Легированная сталь |

30-40 метров в минуту |

5 |

|

Быстрорежущая сталь |

35-45 метров в минуту |

3 |

|

Прокатная сталь |

20-35 метров в минуту |

5 |

|

Специальная сталь |

15-25 метров в минуту |

5 |

|

Бронза |

80-120 метров в минуту |

3 |

|

Алюминий |

80-120 метров в минуту |

25 |

|

Чугун |

30-50 метров в минуту |

без СОЖ |

|

Латунь |

80-120 метров в минуту |

3 |

|

Медь |

60-100 метров в минуту |

3 |

|

Титан |

15-25 метров в минуту |

10 |

Таблица №3. Выбор скорости резания и консистенции СОЖ.

Натяжение пильного полотна и определение оптимальной скорости подачи.

Величина натяжения пильного полотна должна быть приблизительно 2600-3100 кг/см2. Недостаточное натяжение полотна может привести к неровному резу, а при избыточном натяжении велика вероятность разрыва полотна. На ленточнопильных станках, как правило, установлена шкала или датчик натяжения с указанием рекомендуемого диапазона.

Определять оптимальную подачу удобнее всего по стружке, если стружка мелкая, пылевидная, то подачу нужно увеличить. Если стружка толстая, тяжелая и с голубым отливом, значить пила перегружена и подачу нужно уменьшить. Оптимальная скорость подачи, когда выходящая стружка легкая, витая свободно намотанная.

Вы можете заказать на нашем производстве услугу»Резка ленточнопильным станком» любого Вашего материалаКонтакты: ,  , , +7 (495) 759-84-63 , , +7 (495) 759-84-63 |

Если получаете плохое качество отрезаемых заготовок, то обратите внимание на эти ключевые факторы. 5 параметров для качественной резки на ленточнопильном станке, которые сделают качественный рез: смазывающе-охлаждающая жидкость, ленточное полотно, подача, закрепление заготовки, настройка ленточнопильного станка. Если Вы будете понимать все эти ключевые факторы, то всегда сможете достичь хорошей резки на ленточнопильном станке.

Со временем любой ленточнопильный станок будет изнашиваться, но слишком часто причины плохого реза могут быть прослежены до брака на заготовке или механических проблем станка, которые, возможно, были предотвращены регламентным техобслуживанием. На современном ленточнопильном станке можно получать низкую величину шероховатости и ровные края на резе. И даже старый ленточнопильный станок, который правильно эксплуатировался, может достичь качества реза, приближенного к тому, что можно получить современном ленточнопильном станке. Чтобы гарантировать получить качественный рез, нужно обратить внимание на эти пять ключевых факторов. К сожалению, многие операторы не полностью понимают их влияние.

1. Смазывающе-охлаждающая жидкость

Смазывающе-охлаждающая жидкость (СОЖ) смывает стружку из прорези и вместе с чистящей лезвие вращающейся щёткой гарантирует, чтобы никакая стружка не возвращалась в зону резания. СОЖ также выполняет функцию теплопередачи, чтобы охладить заготовку и смазать полотно ленточной пилы для увеличения его стойкости. Во многом, как и масло в автомобильном двигателе, СОЖ может ухудшаться со временем и должна быть заменена.

Для углеродистых сталей отношение воды к СОЖ должно быть 10 к 1 или 12 к 1 для низкоуглеродистой стали и 8 к 1 для высокоуглеродистой стали. Многие предполагают, что СОЖ не испаряется, и что все операторы или технический персонал должны добавляет больше воды. Но со временем отношение СОЖ может подняться до величины 30 к 1. Это значительно уменьшает способность СОЖ к теплопередаче и может вызвать формирование трещин и зазубрин вдоль края заготовки. Кроме того, когда концентрация СОЖ значительно уменьшена, то полотно ленточной пилы будет изнашиваться гораздо быстрее.

2. Ленточное полотно

Острое и хорошо смазанное ленточное полотно сделает качественный рез. Поскольку режущая кромка зубаленточного полотна в процессе работы становится тупой, то выделяется больше тепла, и в какой-то момент это произведённое количество тепла может стать выше, чем способность СОЖ забрать это тепло из зоны резания, особенно если СОЖ уже старая или имеет неправильное соотношение с водой. Удостоверьтесь, что шаг зуба ленточного полотна подобран правильно для отрезаемого материала. Использование слишком маленького шага зуба может привести к тому, что стружка будет забиваться в небольшие стружечные канавки ленточного полотна и препятствовать процессу резания, а также будет получаться шероховатая поверхность реза на заготовке.

Для большинства применений более крупный шаг зубьев ленточного полотна более эффективен и увеличивает производительность. Осмотрите получаемую стружку после резки. Она должна быть мелкой и завитой. Если она не такая, то проверьте ленточное полотно и чистящую ленточное полотно щётку, чтобы удостовериться, что стружка не забивается в стружечные канавки. Голубая стружка — признак слишком большого выделения тепла. Удостоверьтесь, что подачи ленточной пилы выбрана верно для данной заготовки. Даже небольшая корректировка этого параметра может значительно улучшить качество реза. Нужно проверить этот параметр в каталоге производителя ленточного полотна. Также проверьте направляющие ленточной пилы, включая расположение и точность вставок и роликов. Убедитесь, что направляющие ролики могут свободно вращаться. Заклинивший или повреждённый ролик может зажать ленточное полотно.

3. Подача

Величина подачи (и давления) выбирается в зависимости от толщины, формы и типа отрезаемого материала. Если при резке на ленточнопильном станке используется автоматическая подача для нового острого ленточного полотна, то она должна периодически меняться и контролироваться, чтобы принять во внимание постепенный износ и затупление зубьев ленточного полотна, что приведёт к плохому качеству реза на заготовке. Заусенцы и неровности на краю отрезаемой заготовки обычно указывают, что металл стал слишком горячим. Это происходит, когда обе стороны заготовки не полностью закреплены, и ленточное полотно пилы находится почти у основания реза. Если у ленточнопильного станка есть руководство, то оператор должен знать о величине подачи и уметь её регулировать.

4. Закрепление заготовки

Проверьте, что заготовка, надёжно зажатая с обеих сторон, неспособна переместиться во время процесса резки. Если на станке можно регулировать усилие зажима, то используйте максимальное усилие зажима для стабильного давления, но без искажения геометрии заготовки. Общие вибрации происходят, когда отрезаемая сторона заготовки неправильно зажата. Когда ленточное полотно приближается к концу реза, масса отрезаемой заготовки может вытягивать или немного перемещать общую заготовку из зажима. Если происходит резка прямоугольной заготовки, то её нужно разместить вертикально, а не по большей плоскости. Это уменьшает площадь контакта ленточного полотна с заготовкой, приводящее к более эффективной отрезке и меньшей шероховатости отрезаемой поверхности. Для лучшей устойчивости ленточного полотна в вертикальном положении направляющие должны быть максимально близко расположены к заготовке. Если расстояние слишком большое, то ленточное полотно может “блуждать” при резке, особенно со слишком большой подачей. У современных моделей ленточнопильных станков есть твердосплавных направляющие в дополнение к роликам, чтобы помочь сохранять лезвие в точном вертикальном положении.

5. Настройка ленточнопильного станка

Все подвижные части ленточнопильного станка должны быть хорошо смазаны, тогда все скользящие направляющие будут работать без дополнительного сопротивления. Это гарантирует сохранение линейного размера при повторяющихся резах. Фитинги смазывают высококачественной пастой, а другие машинные поверхности — общим промышленным смазочным маслом. Проверьте подшипники на колёсах, чтобы удостовериться его прилеганию к плоскости ленточного полотна. Изношенный подшипник может заставить немного повернуться ленточное полотно, создав скошенное движение реза. В зависимости от конструкции ленточнопильного станка Вам, возможно, придётся заменить всю сборку колёс. Обязательно следуйте рекомендациям и техническим требованиям производителя. Осмотрите чистящую лезвие щётку, чтобы гарантировать, что она достаточно контактирует с ленточным полотном. Если металлические щетины стёрлись, рассмотрите замену на щётку с нейлоновой щетинной кистью. Нейлоновые щётки не изнашиваются так быстро, потому что щетины гибки, они могут прослужить дольше.

Кривой рез может быть признаком вибрации и увода ленточного полотна. Если ленточнопильный станок старый, то проверьте износ привода. Стёртый привод может вызвать вибрацию в системе зажима, которая может быть передана к ленточному полотну. Это производит к волнистому резу. Обычно привод не может быть заменён, или стоимость его ремонта почти равняется стоимости нового ленточнопильного станка. Если пришла пора заменить его, то лучше выберите новый высококачественный ленточнопильный станок. Не позволяйте цене быть Вашим единственным параметром при таком выборе. Если привод Вашего ленточнопильного станка все ещё работает, то Вы должны бросить серьёзный взгляд на то, как Вы обслуживаете машину. В большинстве случаев кривой рез может привести к неисправимому браку. В других случаях Вы должны будете провести полный контроль. Действительно ли ленточное полотно увело? Действительно ли натяжение ленточного полотна слишком слабое? В итоге, понимая все эти перечисленные выше пять ключевых факторов, Вы обязательно будете достигать качественного реза каждый раз.

Вы можете заказать на нашем производстве услугу»Резка ленточнопильным станком» любого Вашего материалаКонтакты: ,  , , +7 (495) 759-84-63 , , +7 (495) 759-84-63 |

Дополнительную техническую информацию можно прочитать в разделе «Статьи».

Оставить комментарийИспользуемые источники:

- https://jet-center.ru/selection-of-band-saw-blade-for-metal

- http://www.met-instrument.ru/stati/59-osnovy-raboty-na-lentochnopilnom-stanke/

- http://www.bloomhuff.com/rabochie-instrumenty/841-nastroyka-lentochnoy-pily.html

Устанавливаем межкомнатные двери самостоятельно: пошаговая инструкция

Устанавливаем межкомнатные двери самостоятельно: пошаговая инструкция

Установка и регулировка дверного доводчика: основные правила и этапы монтажа

Установка и регулировка дверного доводчика: основные правила и этапы монтажа

Сферы и особенности применения зубодолбежных станков

Сферы и особенности применения зубодолбежных станков Как осуществляется автоматическая смена инструмента на станке с ЧПУ

Как осуществляется автоматическая смена инструмента на станке с ЧПУ Балансировочный станок: инструкция по применению. Ошибки балансировочного станка

Балансировочный станок: инструкция по применению. Ошибки балансировочного станка Виды проблем входной группы и их устранение, инструкции по этапам регулировки дверей из метала

Виды проблем входной группы и их устранение, инструкции по этапам регулировки дверей из метала