- Цена: $169.99

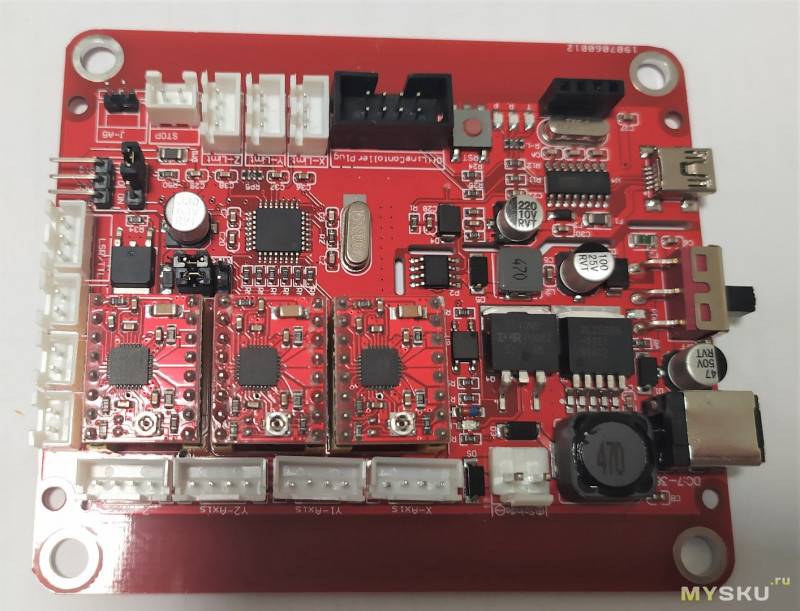

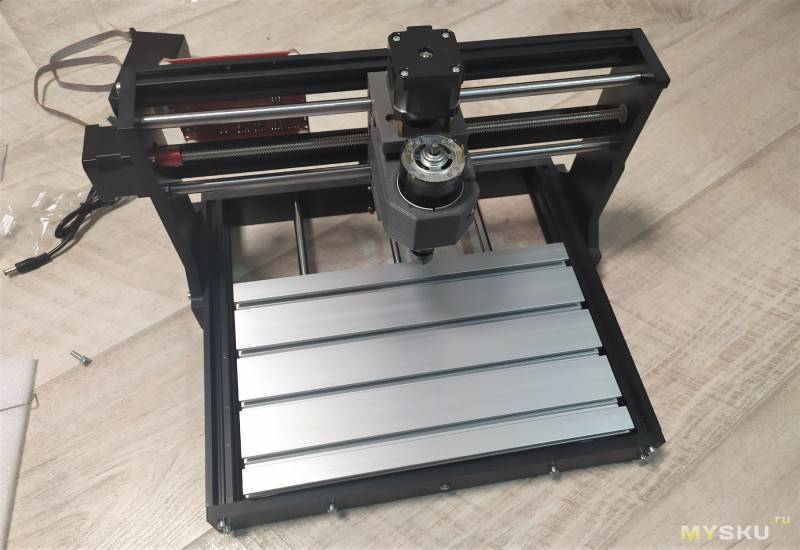

Всем привет. Сегодня я коротко расскажу о ЧПУ станке Alfawise C10 Pro. По сути, данный станок является известным 3018 Pro. Такой ЧПУ можно использовать для фрезеровки и гравировки дерева, пластика, печатных плат, акрила и других материалов. Рабочей области размером 300х180 мм с лихвой хватит для своей небольшой мастерской, да и тем более для домашних нужд. Технические характеристики: — рабочая зона станка 300х180х45 мм — размеры: 420х355×280 мм — двигатель — 775 мотор шпинделя (12-36 В) при 24В — 8000 об/мин — патрон типа ER11, в комплекте идет одна цанга под хвостовик 3,175 мм. Такие патроны зарекомендовали себя очень хорошо и широко применяются в станках с ЧПУ. — шаговые двигатели 1.3А, крутящий момент 0,25Н/м. — питание: 24 В, 5 А — в комплекте диск с драйверами и управляющим софтом, а также набор конических фрез. Также в комплекте имеются 4 зажима для фиксации заготовки в процессе работы. Все детали станка надежно упакованы в 3 уровня.

- Цена: $122.25

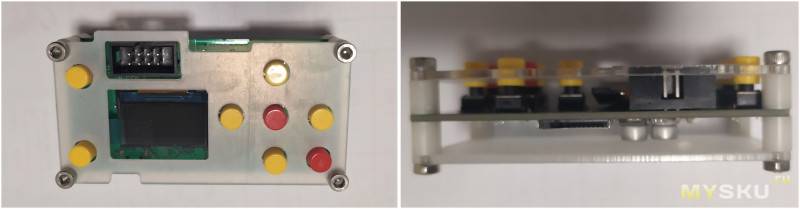

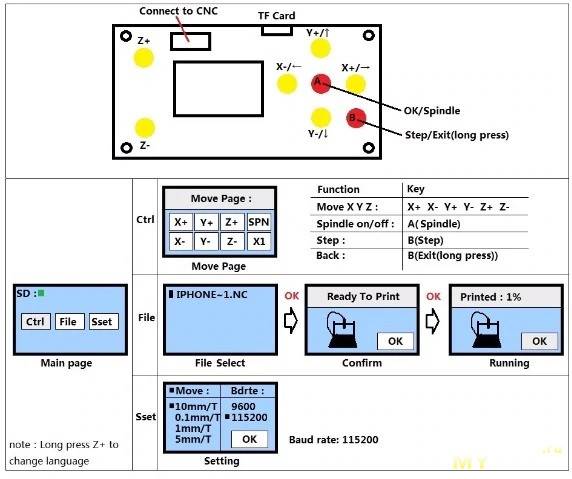

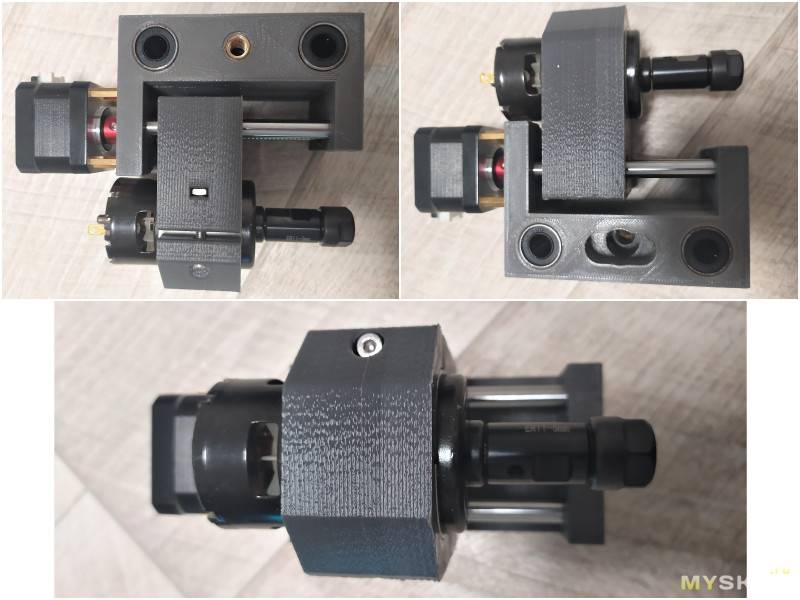

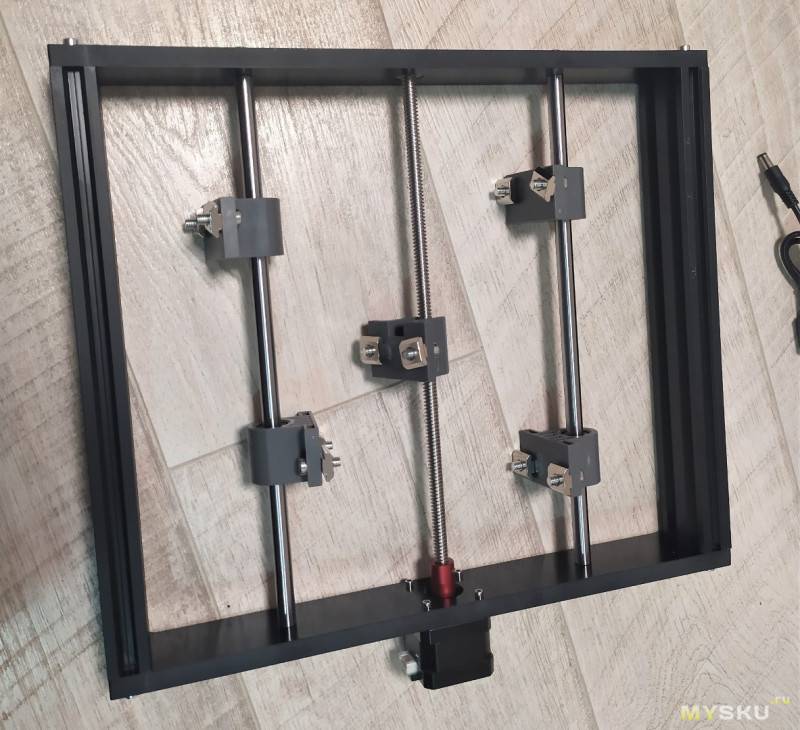

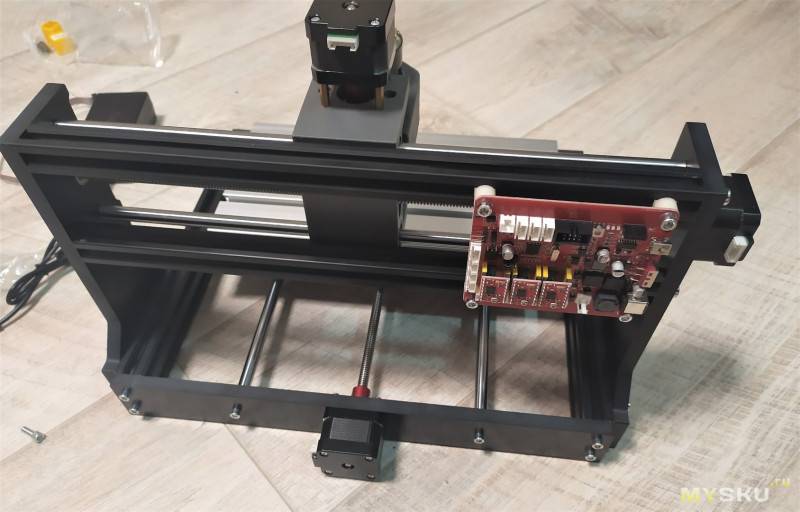

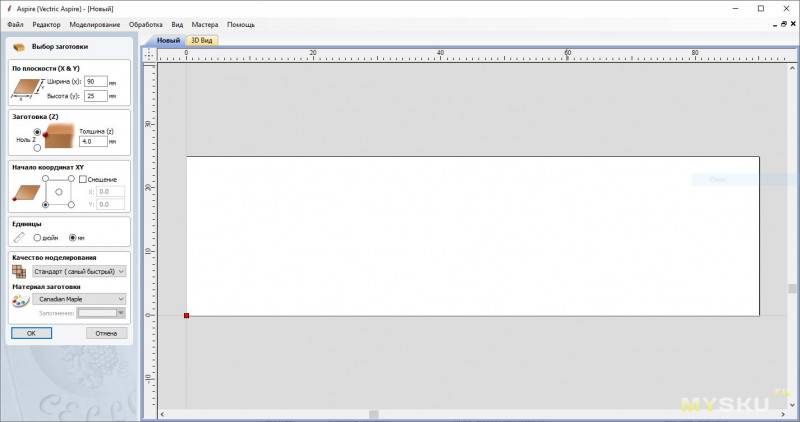

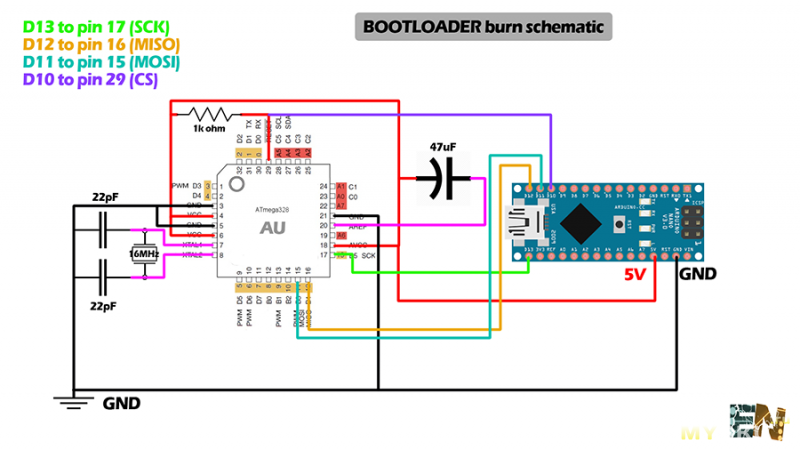

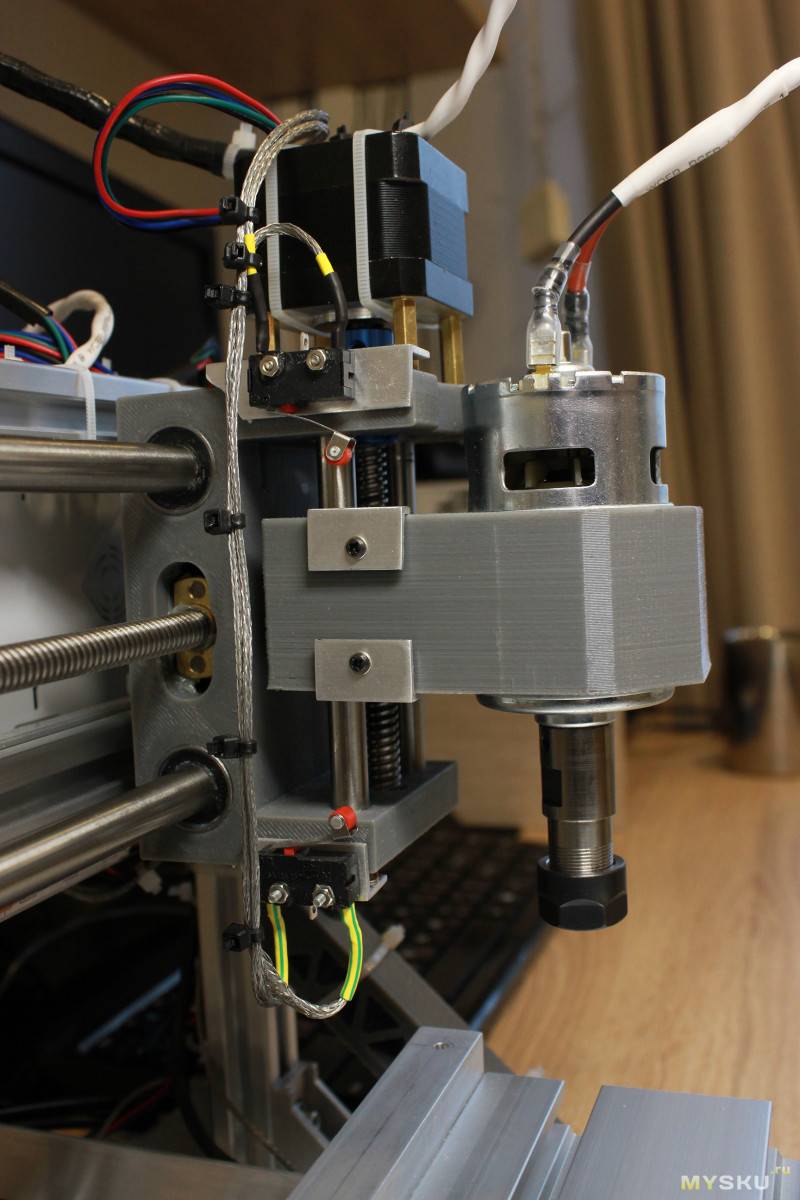

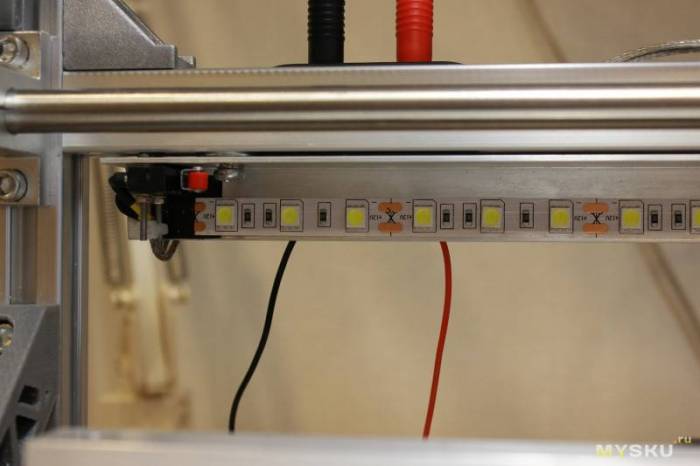

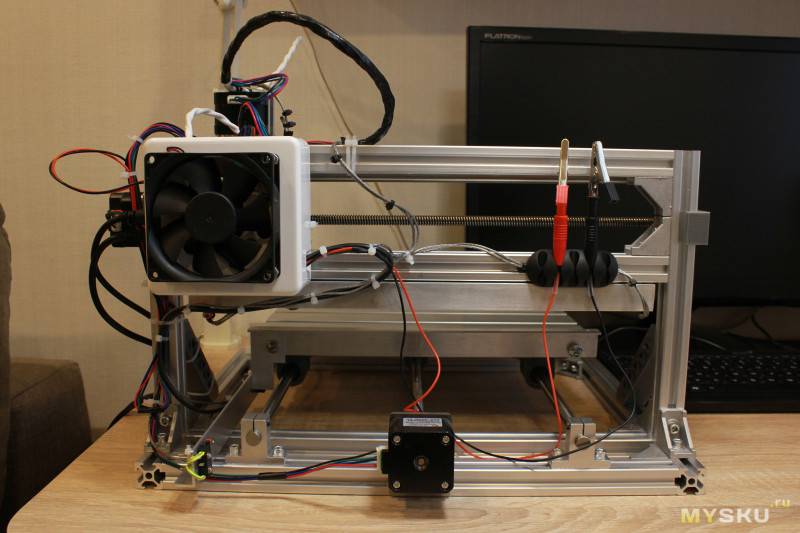

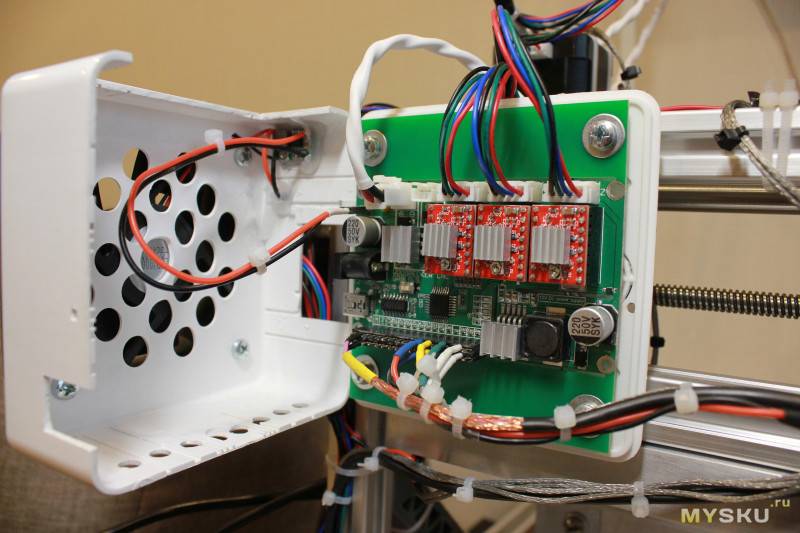

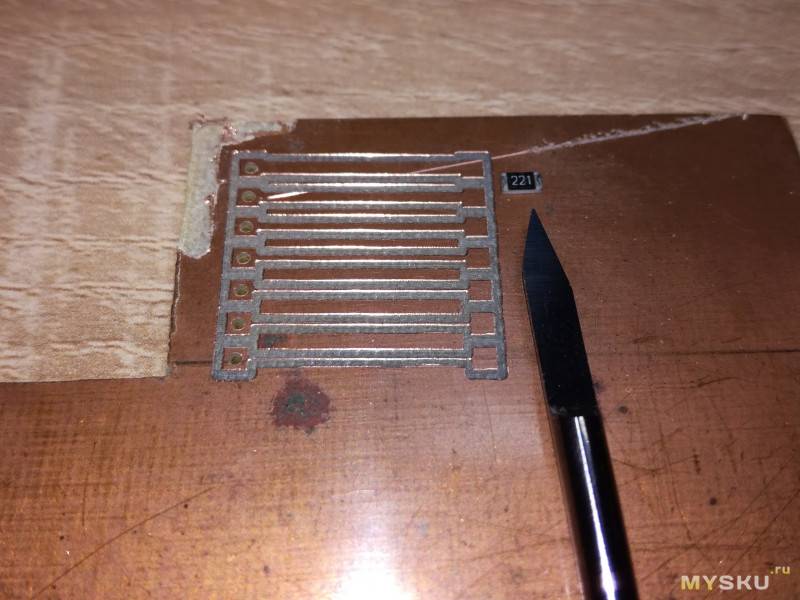

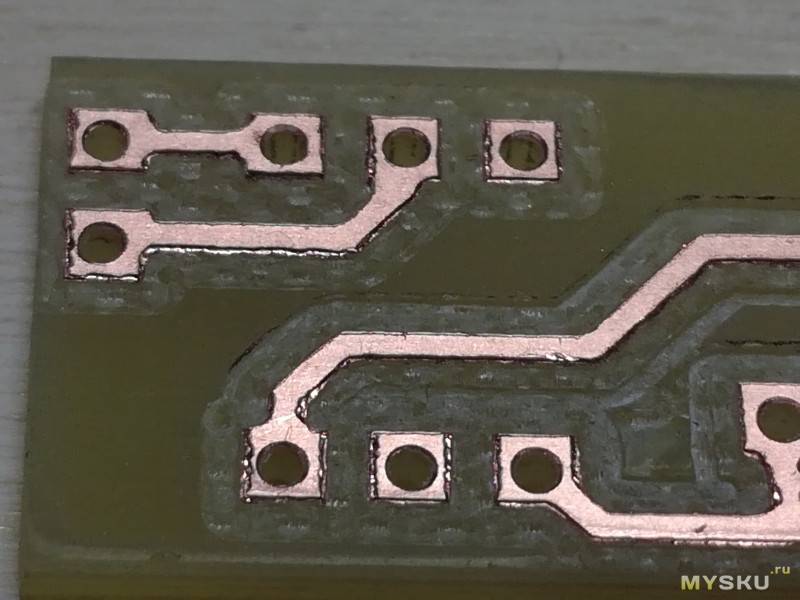

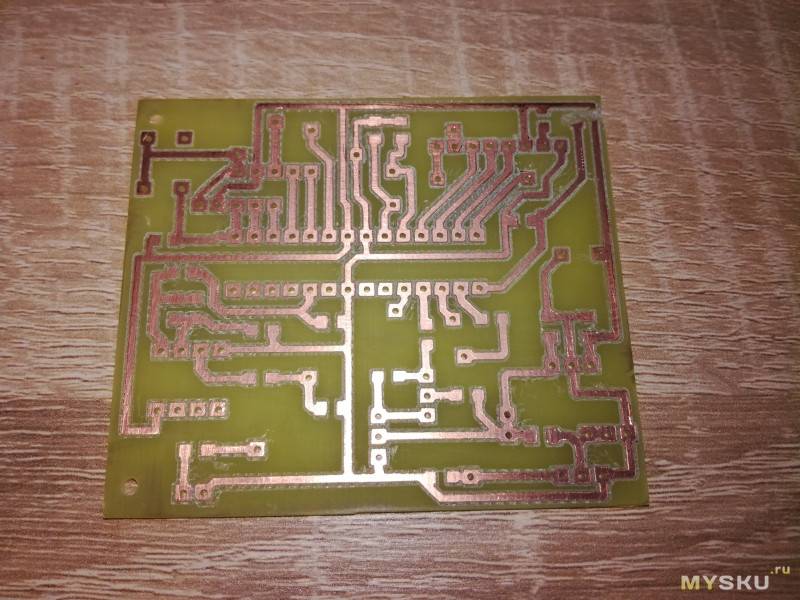

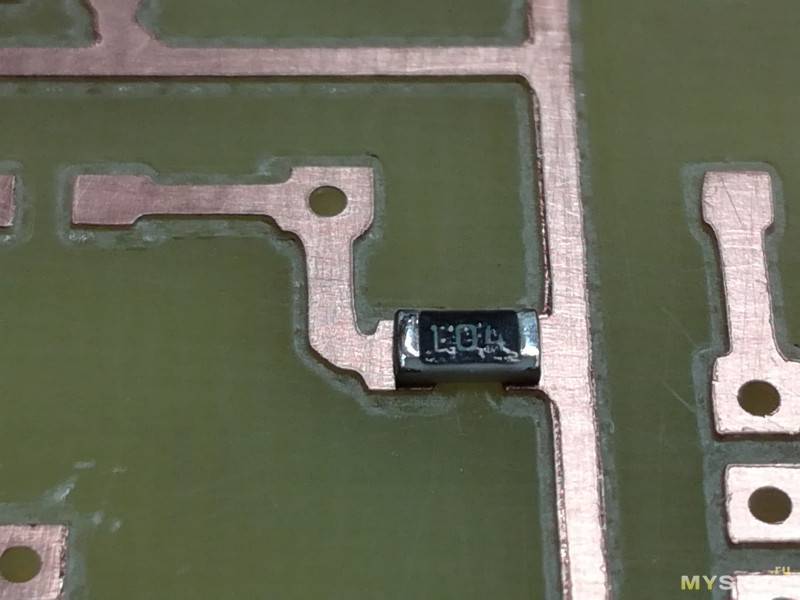

Решил я приобщиться к теме ЧПУ станочков, и прикупил себе CNC 3018 как для общего развития, так и для нарезания на нем всякого добра из фанерок и текстолита. На форуме уже проскакивали обзоры по теме CNC, я бы хотел поделиться своими ощущениями от покупки. Я не буду подробно описывать сборку механической части ( в комплекте идет подробная инструкция, да и просто по фотографии станка на странице товара собрать что-то неправильно очень тяжело ) а постараюсь остановиться именно на вещах, которые вызвали затруднения или были не очевидны. Нюансы, вылезшие еще на этапе сборки. Первое — уголки, выполненные из цинкового сплава, нуждаются в небольшой шлифовке поверхностей, соприкасающихся с профилем. Благо, что облой удаляется надфилем буквально за пару секунд. Уголков, кстати, в коробке на 2 больше, чем необходимо для сборки. Второе, и самое интересное – одевание патрона цанги на вал двигателя. Первый двигатель с патроном я испортил – нагрел феном патрон, остудил двигатель в морозилке, совместил, пара легких ударов через деревяшку, вал идет крайне туго, пара ударов посильнее… В общем патрон сел на 8 мм и все, сдвинуть его теперь невозможно ни в одном, ни в другом направлении. Двигатель крутится, ощутимых рукой люфтов нет, но звук из подшипников стал громче. Допуски на диаметр вала и посадочного отверстия в патроне гуляют, и у кого то он просто одевается «на холодную», а кто-то не смог нормально одеть и «на горячую». Вывод прост – для уверенности нужно греть патрон градусов до 300 и одевать очень быстро, пока патрон не прогрел вал и не расширил его, и надеяться что вы не попали на крайний случай, когда вал с большим допуском «в плюс», а отверстие в патроне «в минус». После я поменял двигатель с патроном, нагрев последний в духовке. Сел «впритирочку». Провода, идущие к двигателю, я позже заменил на силиконовые с чуть большим сечением, усадив скрутку из них в термоусадку. Никаких систем для организации кабельного хозяйства, кроме десятка нейлоновых стяжек, в комплекте нет. Пока будем довольствоваться колхозом. Сразу выведем щупы Z и организуем им парковку. При гравировке печатных плат они пригодятся для поиска нуля по Z и составления карты высот в Candle. Третье. Мне не повезло, и стол пришел кривой, я бы даже сказал дугообразный. Я даже не стал пытаться его ставить (без шаманства с подкладываем всякого при креплении к столу суппортов с подшипниками и гайкой ходового винта он бы вообще не мог ходить по валам), а сразу написал продавцу и на следующий день получил трек код посылки, в которой приехал новый стол, к счастью, прямой. Устанавливаем необходимый софт. Так бы я и сидел со старой версией прошивки grbl 0.9j, привязанный к версии Candle не выше 1.0.11, но случилась еще одна неприятность. После «тыканья» USB-осциллографом на контакты шпинделя в целях посмотреть там ШИМ (DS205 только пришел, и станок стоял на столе, я не удержался, и предвосхищая нападки сразу укажу – он был подключен к ноутбуку, работающему от батареи) плата контроллера перестала подавать признаки жизни и на ней постоянно горели светодиоды Rx и Tx. Было решено перекинуть микросхему контроллера Atmega328P, но даже со снятой микросхемой (аккуратно выкушенной, ручка фена была еще в пути на момент аварии) светодиоды продолжали постоянно гореть, что указывало на гибель микросхемы CH340 (преобразователь USB-SERIAL TTL), и она была заменена. Контроллер Atmega328P был поставлен чистый, все было соединено по стандартной схеме для заливки bootloader-а в чип и последующей загрузки самой прошивки grbl 1.1f. Но чуда не произошло, avrdude говорил о неправильной сигнатуре контроллера, и даже после ее подмены отказывался нормально заливать bootloader. Танцы вокруг прошивки продолжались еще долго, и я перейду сразу к тому что сработало — для исключения влияния самой платы woodpecker нужные ноги Atmega328P были приподняты над ней и кинуты проводки напрямую к Arduino NANO, используемой как ISP.

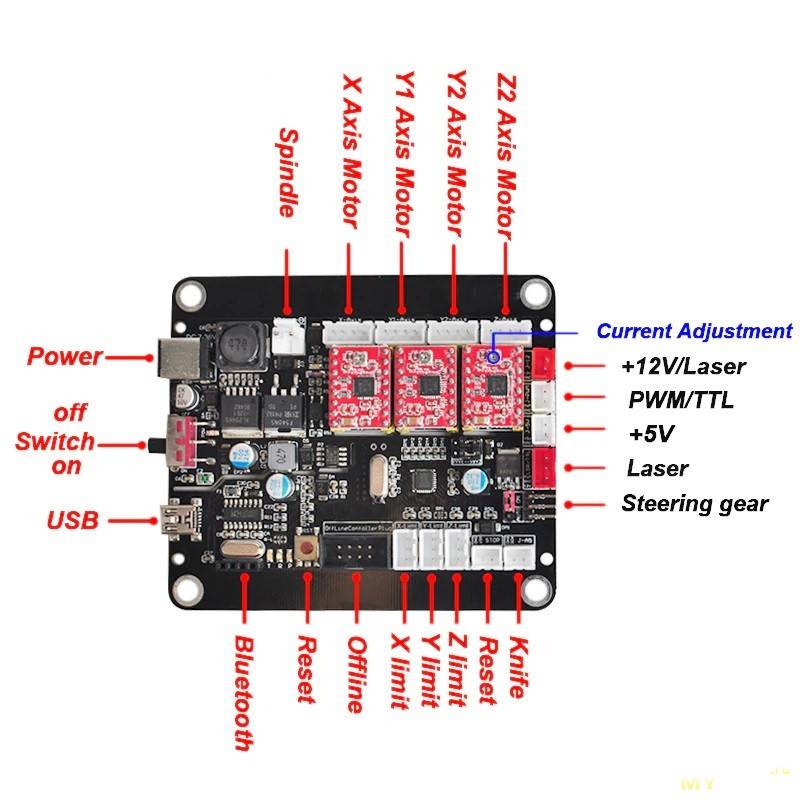

И о чудо, bootloader успешно залился, я подключил USB к самой плате woodpecker и через XLoader залил новую прошивку grbl 1.1f.20170801. После этого ноги микросхемы были возвращены на законное место. Эпопея с поломкой и починкой заняла три вечера, и подняла мой уровень общения с современными микроконтроллерами. Через командную строку в Candle или монитор порта в Arduino IDE необходимо настроить параметры прошивки (указаны значения, установленные мною, которые вполне могут не подойти другим): $3 = 5 Маска инвертирования сигналов направления по осям: (маска: 00000101). То есть я инвертировал оси X и Z, чтобы получить привычное человеческое расположение нуля на заготовке слева внизу. Маска выглядит следующим образом: 00000ZYX – просто выставляем 0 в бит, где инвертирование не требуется, и 1 в бите той оси, где требуется. $100 = 800,000 Число шагов на мм. по оси X, шаг / мм. Тут, как и в двух последующих пунктах, ничего настраивать не пришлось. $101 = 800,000 Число шагов на мм. по оси Y, шаг / мм. $102 = 800,000 Число шагов на мм. по оси Z, шаг / мм. $110 = 600,000 Максимальная скорость перемещений по оси X мм / мин. Я хотел поставить скорости по X и Y поменьше, но на более низких скоростях звук был крайне неприятным, а вот 600 звучало не слишком громко и напрягающее. $111 = 600,000 Максимальная скорость перемещений по оси Y мм / мин $112 = 150,000 Максимальная скорость перемещений по оси Z мм / мин. Тут я решил что спешить мне некуда, а испорченная заготовка / сломанная фреза удовольствия доставят минимум. $120 = 30,000 Ускорение по оси X (чем больше значение тем быстрее разгон) мм / сек ^ 2 $121 = 30,000 Ускорение по оси Y (чем больше значение тем быстрее разгон) мм / сек ^ 2 $122 = 30,000 Ускорение по оси Z (чем больше значение тем быстрее разгон) мм / сек ^ 2 Настраиваем ток шаговых двигателей. Приходят они настроенными как попало. У нас установлены шаговики 17HS1352-P4130 с номинальным током фазы 1.33 А. Драйвер установлен A4988, с предельным током 2 А и токозадающими резисторами 0.1 Ом. Настраивать будем используя следующую формулу: Imax = Vref /8*Rs Vref удобнее всего измерять прямо на движке подстроечного резистора относительно земли (она выведена на весь нижний ряд гребенки 2.54 мм.), можно даже совместить, подцепив крокодил на отвертку (учитывайте, что при нажатии на подстроечник показания немного уплывут). Выставив 0.64 В я получил ограничение рабочего тока в 0.8 А. В требования для шаговика мы укладываемся, а запас позволяет снизить нагрев драйверов и самих двигателей (а он весьма ощутим если они стоят на удержании). В комплекте к станку нет никакого намека на концевые выключатели. Я решил сразу подключить имеющиеся в запасе концевики и настроить работу прошивки с ними. Мы можем работать с концевиками двумя способами – с нормально разомкнутыми, и нормально замкнутыми. Дабы исключить ложные срабатывания, был выбран второй вариант, к тому же он сокращает расходы провода. При нем концевики подключаются последовательными парами для каждой оси (в варианте с нормально разомкнутыми – параллельными). На гребенке платы выведены контакты для подсоединения концевиков, тянуть лишние провода не стоит, так как контакты запараллелены для каждой оси. Я использовал экранированный провод, немного алюминиевого профиля, крепежа и нейлоновых стяжек, а так же творческий запал. К каретке оси Z весь профиль для крепления концевиков и упоры крепились мелкими саморезами с предварительным засверливанием и проклейкой отверстия. После сборки электромеханической части, приступаем к настройке прошивки. $5 = 1 Инвертирование входов от конечных датчиков (концевики), BOOL. Для нормально разомкнутых выставляем 0. $21 = 1 Включить ограничение по концевым датчикам, BOOL. $22 = 1 Автопозиционирование по концевикам, поиск точки Home, BOOL. Включил, чтобы было удобно, нажал кнопку в Candle, и станок сам встал домой (в ноль). $23 = 3 Маска инвертирования направления движения к точке Home (маска: 00000011). По умолчанию станок уползал в конец по осям X и Y, пришлось по ним инвертировать направление движения. Маска соответствует маске для $3 = XX – инвертированию направления осей. $24 = 30,000 Скорость движения у концевиков, мм / мин. Это скорость движения после того, как станок наехал на концевик в поисках home в первый раз и, отскочив, начал медленно наезжать вновь. Она намного ниже для более точной фиксации момента срабатывания концевика. $25 = 300,000 Скорость движения к точке Home, мм / мин. Скорость, с которой начнется движение к концевикам независимо от положения станка. Если она выше максимальной скорости по какой-либо из осей, то ограничение будет выставлено по нижнему порогу. $26 = 250 Задержка срабатывания концевиков (антидребезг) мс. Использую такую дешевую механику как у меня, ставить ниже наверное не стоит. $27 = 2,000 Расстояние «отскока» от концевиков, мм. На это расстояние отскочит станок по всем осям после того как встанет в точку home. Станина станка сильно вибрирует, вокруг летит пыль, а плата такая незащищенная, и к тому же горячая — строим «скворечник» для нашего «дятла». Корпус от распределительной коробки освобождаем от внутренного богатства, рассверливаем отверстия под крепеж платы и под крепеж самого корпуса к раме. К раме крепим его через антивибрационные стойки от старого CD-ROMа. В верхней крышке вырезаем окна для кабельного хозяйства и устанавливаем 80 мм. вентилятор. Запитываем его от отдельного DC-DC, чтобы можно было выставить обороты. Для питания самого DC-DC 12 В берем с разъема на плате, расположенного над входным электролитом, никак не подписанного, но скорее всего для вентилятора и служащего. На этом основные трудности заканчиваются, и можно опробовать станок в деле. Нужен был аккуратный чистый рез добора из МДФ, при подаче в 50 и ручном управлении фрезой-кукурузой 2 мм с заглублением 1 мм за проход отрезаем. Долго, но рез получился что надо, немного проходимся наждачкой по фаскам. Задачка посложнее – гравировка печатных плат. Берем старый кусок советского текстолита (кстати, постарше меня будет, по наследству достался) и делаем дорожки. Результат рядом с резистором 1206. Теперь изготовим платку для симистора с опторазвязкой, для усложнения ставим заготовку по центру стола, где люфты на длинных валах оси X максимальны: Результат так себе. Я грешил на люфт, но проблема была не только в нем. На первом тесте я использовал только штатные зажимы для крепления заготовки к столу, а в этот раз использовал толстый двухсторонний скотч. Он «играет», и поэтому с первого раза рез получился не везде, пришлось делать заглубление больше, а так как гравер имеет треугольную форму, то он подрезал край дорожки, и они стали уже и качество самого реза снизилось. Так же выяснилось, что китайские гравера обламываются даже при самой маленькой подаче и заглублении всего в 50 мкм. Но обламываются по-разному, и один потом может делать чистый аккуратный рез, а другой будет задирать края. Третий обломившийся гравер на следующей печатной плате снимал стружку длиной во всю дорожку, как результат рез получался чище. Видимо, в пользу советского текстолита сыграла так же и общая его жесткость, и гораздо более толстый слой меди. С креплением заготовок печатных плат придется поломать голову. Во первых, оно должно быть по всей нижней поверхности, чтобы не было «пузырей», которые бы играли под фрезой. Во вторых, оно должно быть надежным, при отрезании заготовки ее легко может вывернуть, на фото ниже на плате перерезана дорожка в правом верхнем углу фрезой. И в третьих, оно должно быть устойчиво к воде, так как во время работы заготовку стоит помочить и избавиться тем самым от текстолитовой пыли. И если для мелких плат комплектное крепление годится, то уже платы размером больше 70×70 мм они крепят с горбинкой. Вот фото работы станка после учета недостатков крепления. Плюсы CNC 3018: + Вы получаете возможность начального знакомства с ЧПУ с минимальными затратами времени, но при наличии последнего в некотором количестве, вы так же бонусом получаете возможность по совершенствованию самого станка, а параллельно и своих навыков. + Станок из коробки способен на работу после минимальной настройки. Минусы: — Качество запчастей может хромать. Нет никакой гарантии, что после получения станка вам не придется ждать еще, чтобы наконец-то получить какие-то запчасти взамен бракованным. — Пластиковая каретка оси Z. Мне кажется, что станок все же должен быть более прочным. — Огромный вылет по оси X приводит к тому, что когда каретка находится на середине этой оси, она имеет существенный люфт, так как вал немного прогибается. Это в свою очередь может приводить к резонансу всей конструкции на высоких оборотах шпинделя (порядка 10 000 об/мин). Заменив шпиндель на более оборотистый, можно уйти от резонанса, работая на оборотах, выше критических, да и для фрезеровки ПП он подойдет наверное лучше. Но гораздо правильнее – поменять слишком хлипкие валы по X с текущих 10 мм на минимальные 16 мм. Однако, это приведет к необходимости полной замены каретки оси Z. В будущем, я, наверное, так и поступлю, ту часть каретки что с подшипниками, гайкой и креплением шпинделя оставлю, а заднюю половину, наверное, придется сделать из фанеры/ламината на самом станке. — Для каждого вида работ нужно искать подходящую оснастку. Гравера из комплекта оставляют желать лучшего. Так же придется освоить приличное количество программного обеспечения для раскрытия потенциала станка. Выводы: если у вас есть время и желание возиться и дорабатывать станок до ума, но вы не готовы к самостоятельной закупке и сборке с нуля, то вариант с покупкой такого конструктора можно считать оправданным. Для тех кто не знаком с ЧПУ, но очень хочет познакомиться, наверное, будет намного проще начать именно с такого конструктора, чтобы понять, нужно оно вам или нет. Если же у вас есть желание работать именно на результат, то целесообразнее станок собирать по частям, чем дорабатывать этот, так как цена доработок сопоставима со стоимостью всего станка. Используемые источники:- https://mysku.ru/blog/china-stores/77366.html

- https://mysku.ru/blog/aliexpress/59350.html

Листогиб своими руками: инструкция и чертежи для самостоятельной сборки

Листогиб своими руками: инструкция и чертежи для самостоятельной сборки Технические характеристики четырехстороннего деревообрабатывающего станка

Технические характеристики четырехстороннего деревообрабатывающего станка Настройка и работа в программе CNC USB Controller

Настройка и работа в программе CNC USB Controller Нюансы эксплуатации лазеров на недорогих DIY CNC machine (ЧПУ станки) и 3D-принтерах

Нюансы эксплуатации лазеров на недорогих DIY CNC machine (ЧПУ станки) и 3D-принтерах